History and stages of belt conveyor development

1. История и этапы развития ленточных конвейеров

1.1 Исторические сведения об изобретении ленточного конвейера

История создания конвейера начинается во второй половине 17-го столетия - именно тогда использовался принцип его работы, который был очень прост: основание – гладко-струганная деревянная доска заданной длины и ширины, а также лента, которая перемещалась по её поверхности. Первые ленты для такого конвейера изготавливались из кожи или холста.

9 марта 1861 года губернский секретарь Александр Лопатин представил для регистрации свое изобретение («привилегию») - транспортную машину «песковоз», который является прототипом современного ленточного конвейера [1]*).

На следующую зиму, в 1862 году, конвейер был построен А. Лопатиным и запущен в производство [1], в результате чего он получил привилегию (патент) на свое изобретение.

В 1861 году «Горный журнал» писал: «К числу последних изобретений относится и бесконечная лента господина Лопатина, имеющая целью перевозить пески от забоев к промывочным машинам и гальку от машин в отвал. Господин Лопатин взял на свое изобретение привилегию, назвав его «песковозом» [2].

В описании конвейера автором изобретения сказано [3]: «Машина, названная «песковоз», имеет целью заменить подвозку золотосодержащего песка и отвозку отмытых песков в отвалы и тем сократить расходы на содержание лошадей и наем рабочих».

Главное основание машины есть бесконечно движущаяся тесьма (лента), вращающаяся на двух барабанах, укрепленных на двух противоположных точках.

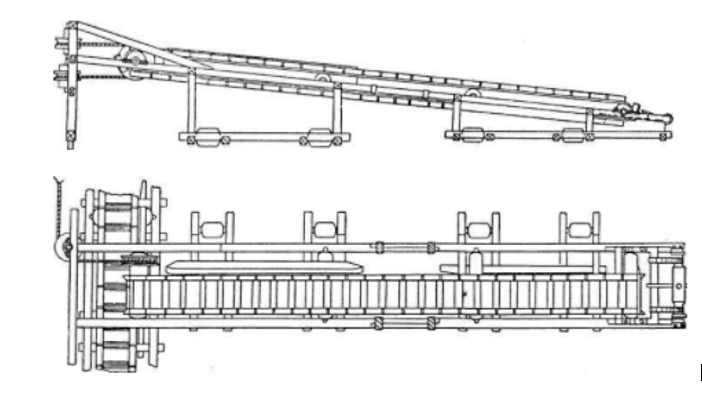

Материал, загружаемый на один конец тесьмы конвейера, переходит при движении на другой конец и сваливается в назначенное место. При изломах направления трассы, а также при подъемах груза на заданную высоту устанавливают последовательно несколько транспортных лент так, чтобы груз с одной передавал тяжесть на другую. Лента каждого конвейера приводится в движение силою воды, пара или лошадьми, рис.1.1.

Устройство ленты также описано в привилегии в следующем виде: «На барабаны натягиваются, в равном друг от друга расстоянии, 4 тонкие или 2 толстые веревки или железные цепи. На них укладывается по длине конвейера невыделанная кожа шириною в 1 или 1½ аршина, а поперек укладываются доски, длиною в 1 или 1½ аршина, от 6 до 8 вершков ширины и ½ вершка толщины (1 вершок = 4,5 см). Эти доски должны лежать одна от другой в расстоянии от 3 или 4 вершка. Они прикрепляются к коже через провернутые в досках дырочки, бичевой, а веревки привязываются к коже. Таким образом, образуется непрерывная для передвижения тяжести тесьма».

О материалах, из которых изготавливалась лента, указывалось в работе [2]: «ленты были сделаны сначала из холста, который весьма скоро прорывается; пробовали прошивать его поперечными кожаными ремнями, но от неравномерного сжимания и вытягивания холста и кожи, в особенности от сырости или жары, - не было ровности и в их ходе. Поэтому вскоре холст был заменен кожей в 1 аршин шириной и 5-10 саженей длиной (1 сажень = 2,16 м). Чтобы пески при подъеме могли не скатываться с ленты, то на ней сделаны поперечные перекладины от 1 до 2 вершков при таком же промежутке. Лента вращается на двух барабанах и чтобы она не вытягивалась от тяжести песков, то с каждой стороны кладут по канату пеньковому или кожаному или цепи, такой толщины, чтобы её 4 сажени весили 1 пуд (погонная масса ленты 1,85 кг/м).

Изобретение широко обсуждалось современниками А. Лопатина [4]: «Предполагается заменить кожу листовым железом, положенным чешуйчато. Разумеется, при этом будет больше прочности и ровности хода, поэтому можно надеяться, что железная бесконечная лента будет легче кожаной и потребует меньше силы». «В течение нынешнего лета лента прошла уже много видоизменений. Началось дело холстом, который в Енисейске по тому случаю не преминул и вздорожать. Я же считаю нужным прибавить, что официально сообщена уже мысль об устройстве ленты из легкого железа, наложенного лист на лист так чешуйчато, как например, составлены завязки у военных касок, а за этой мыслью появилась и мечта основания в Иркутске завода для приготовления к тому материалов».

Несмотря на то, что приоритет изобретения ленточного конвейера принадлежит А. Лопатину, уже в то время со стороны американских и французских предпринимателей были предприняты неоднократные попытки присвоить это изобретение.

Вот что по этому поводу писала иркутская еженедельная газета «Амур», которая обстоятельно описывает конвейер [5]: «На днях мы получили несколько писем из Ениcейской тайги от лиц, заслуживающих не только полного доверия, но как говорится – «авторитетов» в деле механики и золотопромышленности, и все они единогласно пишут: «что «песковоз», который изобретён господином Лопатиным, не оставляет желать ничего лучшего. Эта машина действует так легко, удобно, без всякой толкотни и шуму, а главное, так экономна, что едва ли что можно придумать лучшее в настоящее время».

Такие сведения дошли до нас о первых разработках А. Лопатина в области конструкции и внедрении в горном деле первого ленточного конвейера.

1.2 Этапы развития ленточных конвейеров в России и за рубежом

Удобство и рациональность данного типа машин сложно недооценивать. Вследствие чего развитие транспортерных машин происходило на протяжении всего времени с момента их создания и до сегодняшнего дня.

В 30-е годы XIX века впервые были применены конвейеры с лентами из прочной ткани. В конце XIX века их стали практически повсеместно использовать для транспортирования лёгких сыпучих материалов на небольшие расстояния. Во 2-й половине XIX века началось промышленное использование такого оборудования для доставки тяжёлых насыпных и штучных грузов.

Расширение областей применения в различных отраслях промышленности росло. Данный факт обуславливался разработкой и внедрением новых типов тканевых прорезиненных транспортных лент – Великобритания, 1868 г. Также за счет изобретений и инновационных конструктивных разработок в следующих областях ленточных конвейеров: ковшовых с шарнирно закрепленными ковшами для доставки сыпучих грузов по сложным трассам – США, 1896 г.; со стальными лентами – Швеция, 1905 г. [6].

В 1882 г. ленточный конвейер был впервые использован для связи технологических агрегатов в поточно-массовом производстве (США).

В 1908 г. Хаймл Годдар первым изобрёл и получил патент на роликовую установку, т.е. с этого времени лента начала перемещаться по роликовому ставу [6].

История усовершенствования конструкции, а также расширения его области применения связана с именем Генри Форда (1863— 1947 гг.), американского миллионера и промышленника.

С 1919 г. конвейеры с самостоятельно движущейся лентой стали использоваться в автомобильном производстве Г. Форда, поскольку он решил поставить на поток производство дешёвого «народного автомобиля». Кроме этого, именно он соединил места рабочих, выполняющих различные операции по сборке автомобиля, движущейся лентой. На первых этапах внедрения сборочная модель несла на себе только шасси — основу будущего автомобиля. Впоследствии шасси «обрастало» всё новыми деталями, которые устанавливали рабочие вдоль ленты конвейера: коробкой передач, двигателем, колёсами или фарами. В конце такой технологической конвейерной цепочки находился полностью готовый автомобиль. Г. Форду удалось разработать и внедрить в технологический процесс сборки автомобилей ленточный конвейер, который уже работает не одно столетие.

С 80-х гг. XIX века изготовление в промышленно развитых странах таких устройств постепенно выделялось в отдельную область машиностроения. В современных вариантах сборки сохранились основные конструктивные элементы, которые совершенствовались в соответствии с достижениями науки и техники (замена ременного привода - электрическим, применение энергии сжатого воздуха и т.д.).

Начиная с 20-х годов XX века ленточные конвейеры стали более широко использоваться в различных областях народного хозяйства (горное дело, металлургия, машиностроение, строительство и т. д.). Их стали использовать на угольных шахтах и рудниках вместо «коногонки» для транспортирования полезного ископаемого на более значительные расстояния, достигающих 8 км. В силу того, что перечисленные отрасли являются основной сферой промышленного, финансового и сырьевого состояния страны, они быстро развивались. Поэтому все необходимое оборудование подвергалось усовершенствованию и модернизации в кротчайшие сроки.

Основной проблемой того времени были транспортерные ленты, которые изготовлялись кустарным способом: из слоев хлопка и резиновых покрытий, в связи с чем их прочность не позволяла реализовывать большие мощности и увеличивать производительность, что в свою очередь влияло на временные затраты.

Одним из важнейших моментов в истории стало начало использования синтетических тканей. Это произошло в период Второй мировой войны из-за дефицита натуральных материалов: хлопка, холста, резины, которые использовались в довоенное время для изготовления конвейерных лент. После этого конвейерные ленты на синтетической основе стали применяться в различных областях промышленности (горной, металлургической, строительной, химической и т.д.).

1.3 Основные этапы развития ленточных конвейеров в России

В конце 30-х годов прошлого века многие советские учёные, работающие в горном деле, проходили стажировки в Германии, где одновременно осуществляли закупки горно-транспортного оборудования для карьеров и шахт СССР. Очевидно, что германское оборудование повлияло не только на увеличение производительности, но и на дальнейшие разработки в области производства.

Во время Второй мировой войны большинство шахт и карьеров, находящихся на Украине, были разрушены или затоплены, поэтому уже в 1943-44 гг. начались интенсивные проектно-конструкторские и научно-исследовательские разработки по различным направлениям механизации горнодобывающей отрасли и, в частности, для их быстрого восстановления для дальнейшего использования уже в послевоенные годы [7].

Так, например, в конце 1944 г. институт «Гипроуглемаш» разработал проект модели РТУ-30 для транспортировки угля по горизонтальным и наклонным выработкам, который впоследствии выпускался долгое время Александровским машзаводом в модифицированном виде с обозначением РТ-30 и РТ-30М.

В 1955 г. были испытаны первые ленточные конвейеры типа КРУ-350, спроектированные «Гипроуглемашем» и изготовленные «Александровским машзаводом», оснащённые резинотросовой лентой шириной 1200 мм.

Применение таких устройств позволило довести производительность шахты до 350 т/час, а длину установки в одном ставе до 500-1000 м, что значительно превышало показатели предыдущих версий.

В 1958-1959 гг. «Краснолучский завод» начал выпускать модели КРУ-260 с лентой шириной 900 мм для шахт с небольшой производительностью.

Немного позже был разработан более мощный КРУ-900, который был оснащен резинотросовой лентой шириной 1200 мм и скоростью 3,25 м/с. Он был предназначен для установки в наклонных стволах, его производительность составляла 900 т/час, а длина - до 2500 м.

В послевоенные годы в связи с увеличением добычи угля и руды, необходимых для восстановления народного хозяйства страны, институтом «Гипроуглемаш» совместно с заводами угольного машиностроения: «Александровским», «Свет шахтера» и «Краснолучским» - были спроектированы и изготовлены более мощные варианты - КРШ-220 и ЛКУ-250, предназначенные для горизонтальных и наклонных выработок. Они оснащались конвейерными лентами с хлопчатобумажной основой – «бельтинговые» типа Б-820, поэтому они имели малую длину: от 70 до 250 м - в зависимости от угла установки и производительности [7].

Дальнейшая модернизация была связана с разработкой и внедрением высокопрочных лент, имеющих сердечник из стальных тросов или синтетических волокон (полиамид, капрон, анид, лавсан, арамид).

В 1960-1961 гг. Краснолучский завод создал КЛ-1, предназначенный для установки в наклонных стволах и уклонах угольных шахт. Он имел ленту с каркасом из синтетической ткани и повышенную скорость ее движения – 3 м/с.

В 1960 г. на Коркинском угольном карьере начали работать два параллельно установленных подъёмных ленточных конвейера КРУ-900, производительность которых составляла 6,5 млн тонн угля в год.

В 1962 г. для оснащения горизонтальных выработок шахт Александровский завод выпустил модель КЛ-150. Длина става составляла от 400 до 500 м в зависимости от угла установки.

Краснолучский машзавод совместно с Днепропетровским горным институтом создали ленточные конвейеры с канатным ставом, предназначенные для установки в шахтных выработках с дующей почвой и бремсбергах.

В послевоенные годы в схемах транспорта, предназначенных для реконструируемых шахт, уже учитывалось увеличение грузопотоков за счёт применения ленточных конвейеров высокой грузоподъемности и длины.

Следует отметить, что горизонтальные горные выработки шахт Донбасса характеризуются большой протяженностью и искривленностью в плане. Данный факт в значительной степени сдерживал применение рассматриваемого типа оборудования, которое устанавливалось только в абсолютно прямолинейных выработках, а значит, его применение было нерациональным. В связи с этим с 1958 г. велись работы по конвейеризации горизонтальных криволинейных выработок с помощью специальных, разработанных именно для таких условий, типов устройств [8].

Так, в институте «Донгипроуглемаш» была разработана ленточно-цепная изгибающаяся модель «МИР», предназначенная для транспортировки угля по криволинейным штрекам. Несущим органом являлась гладкая прорезиненная лента, которая при креплении к специальным ходовым кареткам собиралась в гофры. Это допускало изгиб всей установки в плане без пересыпания материала через ленту.

Похожее устройство оборудования было использовано и на Краснолучском заводе, где спроектировали изгибающийся ленточный конвейер КЛЦН-1. Его длина достигала 1500 м, производительность - 400 т/ч при скорости движения несущего полотна 1,25 м/с.

Специфика горнотехнических условий угольных шахт Донбасса и, в частности, наличие транспорта по наклонным выработкам большой протяженности с большими грузопотоками и углами наклона потребовали создания конвейеров другой спецификации, именно магистральной, значительной длины, и крутонаклонной (с повышенными углами транспортирования, более 18ᴼ). В связи с этим были разработаны и испытаны специальные типы машин с разделением функций между несущим и тяговым органами. Ими стали ленточно-цепные (КЛЦ-1, КЛЦ-3) и ленточно-канатные модели (КЛК-2, МКЛ и др.).

Ленточно-цепные конвейеры имели следующие основные параметры:

– производительность - 250-300 т/ч,

– длина - свыше 1000 м,

– скорость движения ленты - 1,3 м/с,

– ширина ленты - 1000 мм,

– мощность двигателя (одного привода) - 85 кВт [8].

В ленточно-цепных установках функции грузонесущего органа выполняет лента, а тягового органа – одна или две цепи. Сложность конструкции и ограниченная скорость транспортирования вызывали затруднения в горнодобывающей промышленности в период эксплуатации, поэтому было решено перейти на более производительные модели.

В начале 60-х годов начались работы по уточнению технических характеристик ленточных конвейеров, а также по обоснованию технической возможности обеспечения их параметров, значительно превышающих серийно выпускаемых в то время.

С целью выявления экономически эффективных технологических схем подземного транспорта для работающих шахт Донбасса, разрабатывающих пологие пласты, лабораторией рудничного транспорта ИГД им. А.А. Скочинского совместно с отделом рудничного транспорта ДонУГИ в 1965-66 гг. были проведены обследования существующих транспортных схем на 71 шахте комбинатов «Донецкуголь», «Артёмуголь», «Луганскуголь» и «Донбассантрацит». В результате чего были разработаны рекомендации по совершенствованию технологических схем транспортирования грузов применительно к конкретным горнотехническим условиям этих шахт [9].

Позже эти работы были обобщены лабораторией рудничного транспорта ИГД им. А. А. Скочинского и представлены в виде «Эксплуатационно-технических требований на подземные ленточные конвейеры с шириной ленты 800, 1000 и 1200 для угольной промышленности».

В связи с необходимостью определения направлений технической политики, связанной с экономикой, в области совершенствования подземного транспорта шахт Донбасса для сравнения было принято как существующее серийно выпускаемое транспортное оборудование, так и то, которое предполагалось запустить в серийное производство [9].

При разработке эксплуатационно-технических требований большое внимание уделялось выбору оптимального количества типоразмеров ленточных конвейеров и унификации их узлов и оборудования.

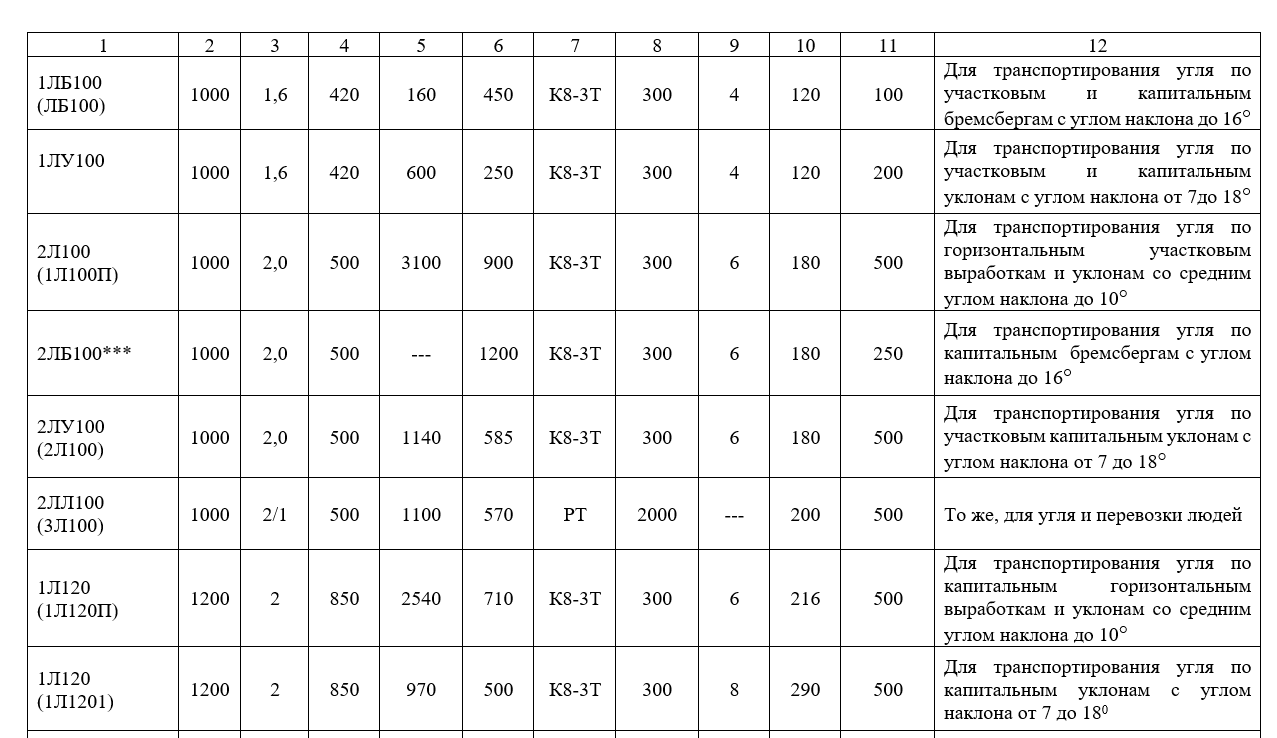

Параметрический ряд подземных моделей был построен по двум основным параметрам: ширине и прочности ленты. Первый параметр, устанавливаемый типажом, соответствовала ряду предпочтительных чисел Б20 по ГОСТ 8032—56, когда второй определялся в соответствии с инструкцией НИИРП (Научно-исследовательский институт резиновой промышленности). Ширина ленты, а также назначение конвейера определяли его тип. Обозначение типа конвейера состоит из буквы Л — «ленточный», буквы, указывающей назначение, в обозначении горизонтальных конвейеров отсутствовали, а цифры обозначали ширину ленты в сантиметрах.

Таким образом, эксплуатационно-технические требования охватывали типы, которые имели обозначение:

– для горизонтальных и слабонаклонных выработок - Л80, Л100 и Л120;

– для грузовых уклонов - ЛУ80, ЛУ100 и ЛУ120;

– для грузо-людских уклонов - ЛЛ100 и ЛЛ120;

– для бремсбергов - ЛБ80 и ЛБ100.

Типоразмер типажного ленточного конвейера определяется прочностью ленты, мощностью унифицированной приводной станции и указывается арабской цифрой слева от обозначения типа, образуя обозначение модели конвейера.

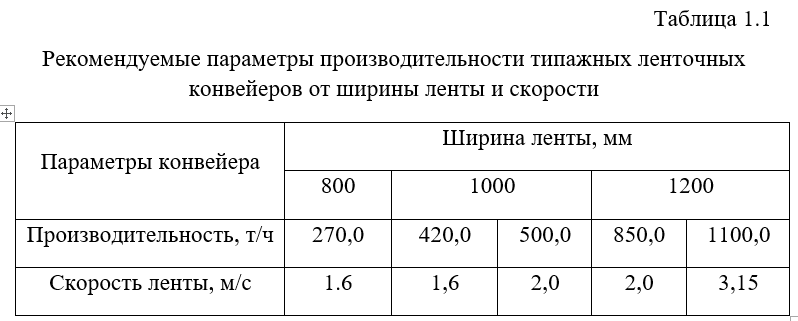

Номинальные производительности по углю - в т/ч - составляют ряд, представленный в зависимости от ширины и скорости движения ленты в таблице 1.1 [9].

В

Вскоре было установлено, что область трасс с углами наклона от 0 до -4° охватывается горизонтальными конвейерами, что означало нецелесообразность проектирования других специальных видов.

Производительность в 270 т/ч должны были иметь устройства, предназначенные для установки в участковых выработках; 420 и 500 т/ч - для участковых и капитальных выработок; 850 и 1100 т/ч - только для капитальных выработок.

По углу наклона трассы ленточные конвейеры были распределены на следующие группы:

– для горизонтальных и слабонаклонных выработок: от 0 до +10°;

– для уклонов: от +7 до +18°;

– для бремсбергов: от -4° до -16°.

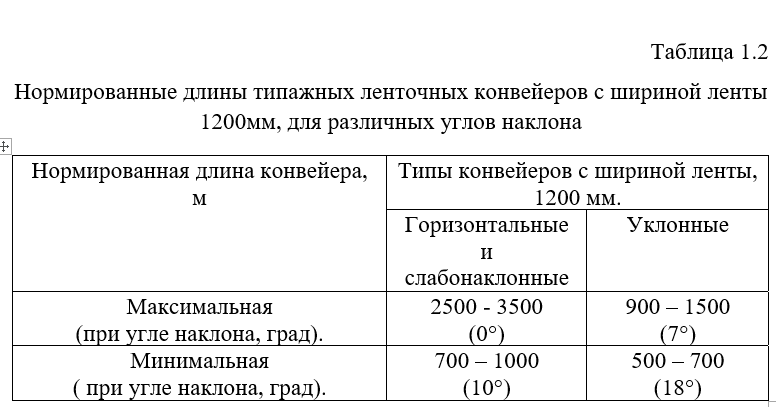

Таким образом диапазон длин для горизонтальных и слабонаклонных выработок составляет от 500 до 3000 м, для уклонов - от 250 до 1000 м и для бремсбергов — от 300 до 1500 м.

С целью унификации приводных устройств конвейеры 1ЛУ100 и 2ЛУ100 было решено создавать на базе горизонтальных моделей 1Л100 и 2Л100, не изменяя мощности привода и типа ленты.

В то же время конвейер уклонный грузо-людской 2ЛЛ100 с лентой шириной 1000 мм был унифицирован с конвейером 2ЛУ100. Однако на нем, как на грузо-людском, в соответствии с эксплуатационно-техническими требованиями пришлось использовать резинотросовую ленту, так как не были разработаны средства контроля целости для резинотканевой ленты. Подходящим типом ленты оказалась РТ-2000 с прочностью 200 Т, которая была создана для моделей КРУ-900, однако имела, кроме тросов, еще и тканевые прокладки, поэтому на конвейере 2ЛЛ100, приводные барабаны которого должны быть унифицированы с конвейером 2ЛУ100 и не могли быть больших диаметров, решили применить ленту прочностью 200 Т без тканевых прокладок, проект которой к тому времени был уже разработан.

На основании выполненных расчётов в СКБ Краснолучского машзавода бремсберговый ленточный конвейер, с шириной ленты 1000 мм и прочностью 120 Т, имел длину до 1600 м при угле наклона 4° и установленной мощности привода в 100 кВт. Этот конвейер был унифицирован с 1Л100, однако имел один двигатель мощностью 100 кВт и 4-х прокладочную ленту из ткани К8-ЗТ. Данному конвейеру было присвоено название 1ЛБ100.

Нормированные длины конвейеров с шириной ленты 1200 мм для капитальных выработок приведены в табл. 1.2, [9].

Анализируя вышеизложенный материал, можно констатировать, что разработанный параметрический ряд подземных ленточных конвейеров классифицировал их по ширине ленты (800, 100 и 1200 мм.), установочной мощности привода и области применения в зависимости от угла наклона и типа выработки. В результате получился достаточно информативный для того времени документ, в соответствии с которым машиностроительные заводы могли выпускать в ближайшую пятилетку ленточные конвейеры для шахт и карьеров, с заданными конструктивными и технологическими параметрами. В данном случае речь идёт об унификации отдельных узлов ленточных конвейеров разработанного 1-го варианта параметрического ряда.

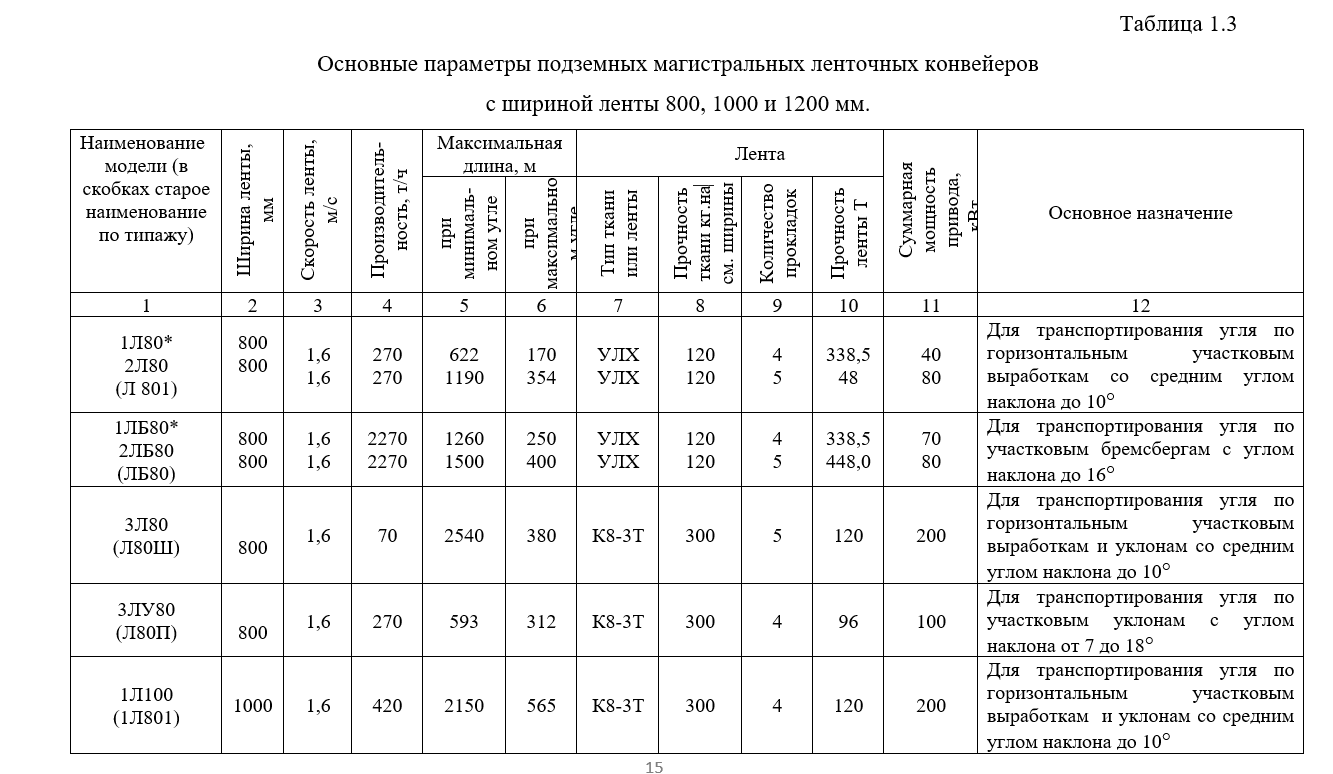

В таблице 1.3 представлены разработанные основные параметры подземных магистральных ленточных конвейеров с шириной ленты 800, 1000 и 1200 мм [9].

В данной работе будут рассмотрены разделы по назначению и области применения конвейеров, их технические характеристики, основные габаритные размеры, типы и характеристики лент, а также графики применимости конвейеров. Кроме того, будут представлены технологические требования, предъявляемые к основным техническим параметрам, по которым должен выбираться тип для конкретных геологических условий:

– минутная приёмная способность конвейера - Qк.пр. , м3/мин;

– техническая производительность конвейера - Qк, , т/ч.

Под приёмной способностью понимается количество угля, которое может принять в единицу времени (минуту) движущаяся лента при наибольшем допустимом заполнении её грузом. Величина приёмной способности устанавливается по ГОСТ Р 51042-97 [10]. Приёмная способность для каждого типоразмера конвейера является постоянным параметром и определяется скоростью движения несущего полотна и его геометрическими размерами.

Техническая производительность устанавливается в соответствии с мощностью и прочностью тягового органа (ленты). Для каждого конвейера она является переменной величиной, зависящей от длины, угла наклона и искривлённости трассы конвейера.

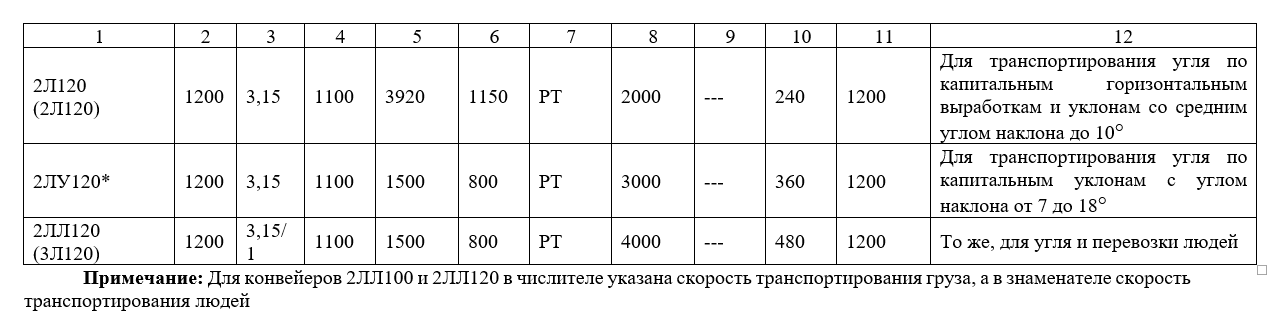

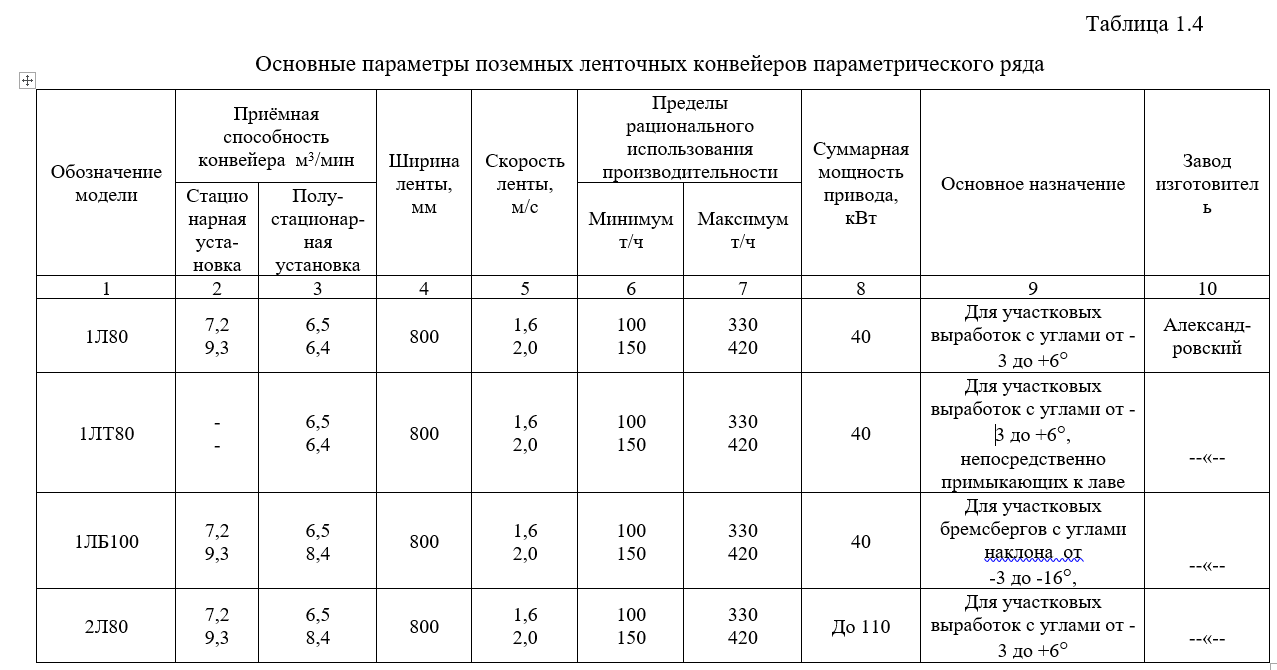

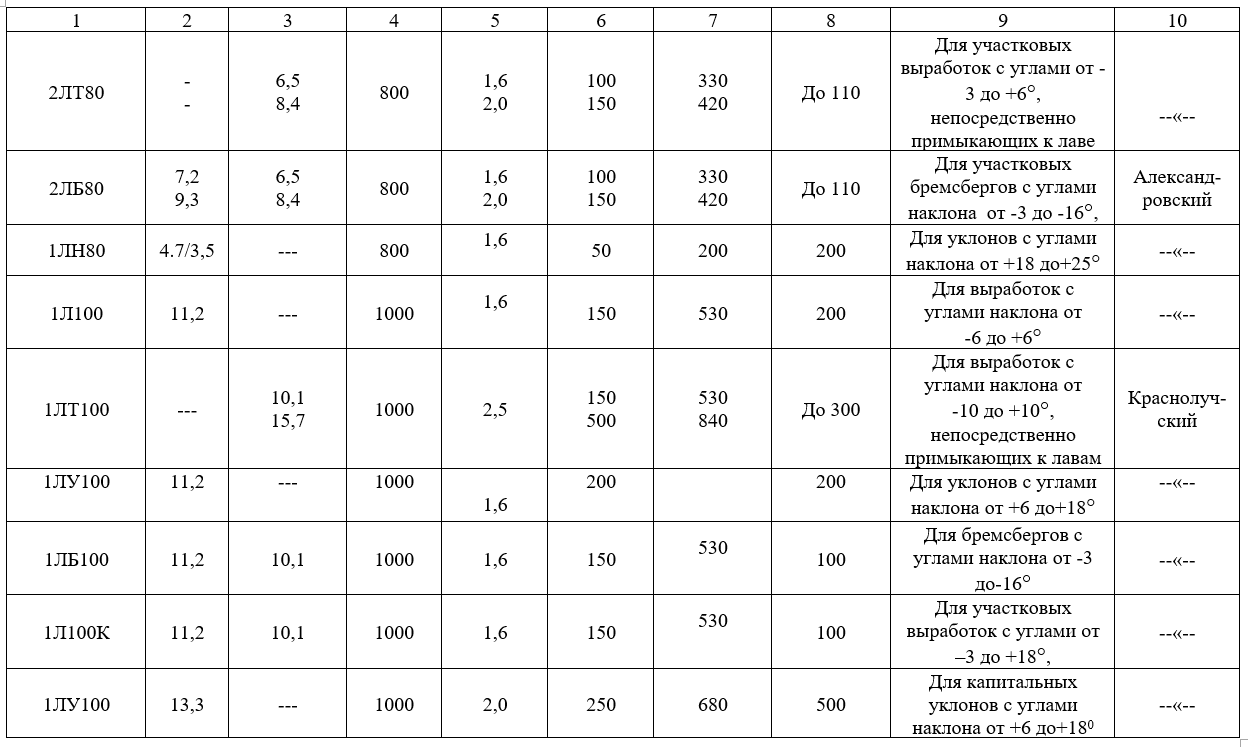

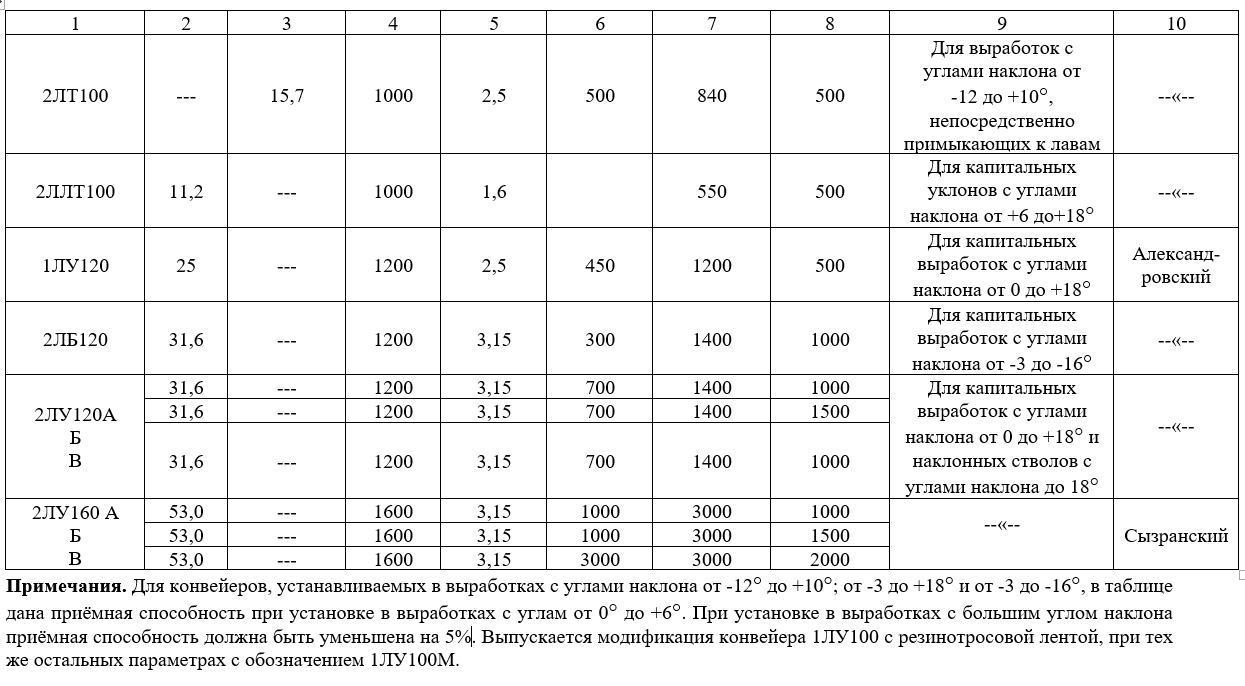

В таблице 1.4 представлены основные параметры подземных ленточных конвейеров параметрического ряда – второй разработанный вариант [11].

Из таблицы 1.4 видно, что в типажный ряд добавлен магистральный ленточный конвейер 2ЛУ160 - 3 модификации по мощности привода, имеющий приёмную способность 53,0 м3/мин, при ширине ленты 1600 мм, скорости 3,15 м/с и производительности 3000 т/ч.

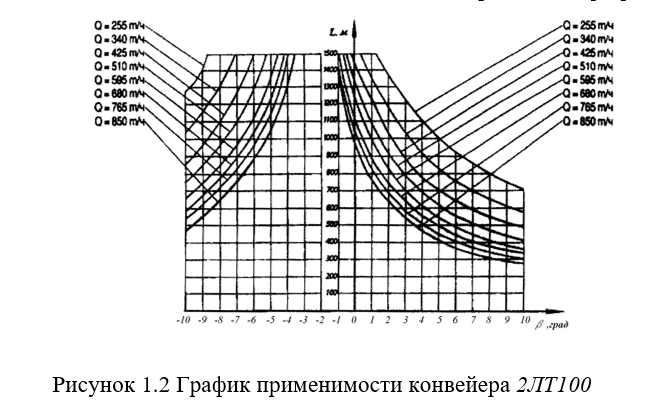

Кроме того, на основании данных по подземным ленточным конвейерам типажного ряда, представленных в табл. 1.4, были разработаны графики применимости. Данные графики позволяют выбрать шахтный ленточный конвейер для установки в конкретных условиях эксплуатации по 3 параметрам: угол наклона выработки - ±β , град; производительность – Q, т/ч и длина установки – L, м. На рис. 1.2 приведён пример графика применимости ленточного телескопического конвейера 2ЛТ100 [11].

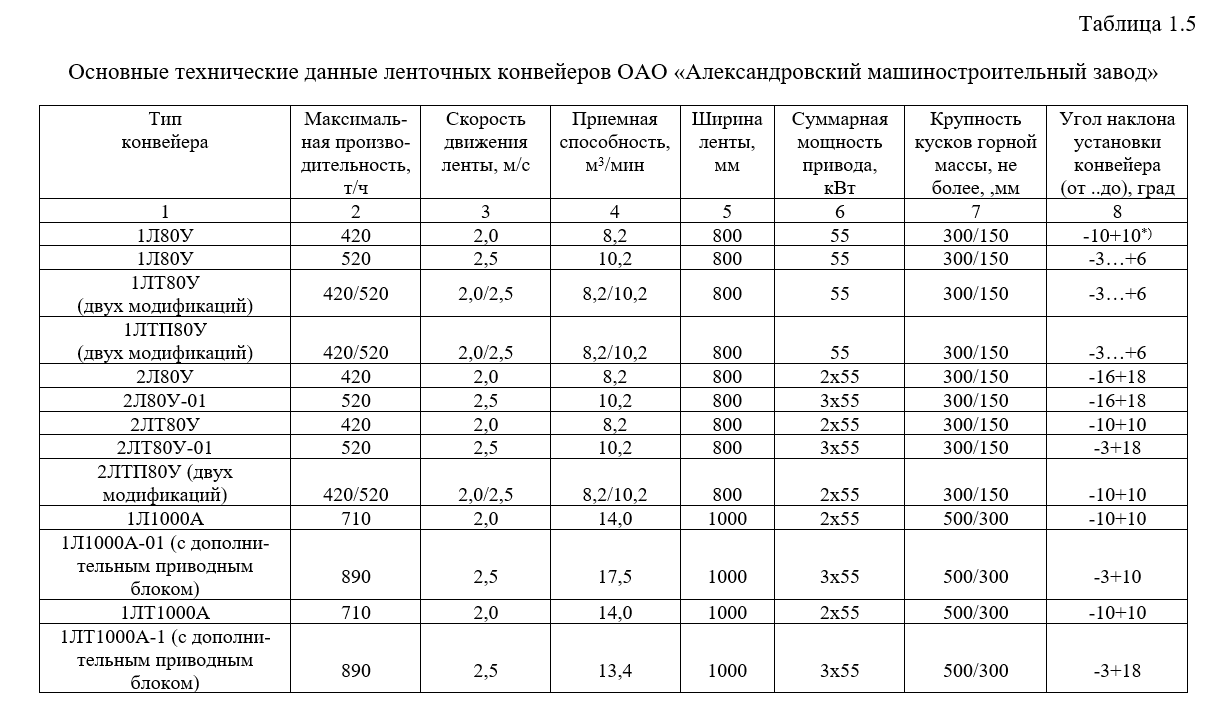

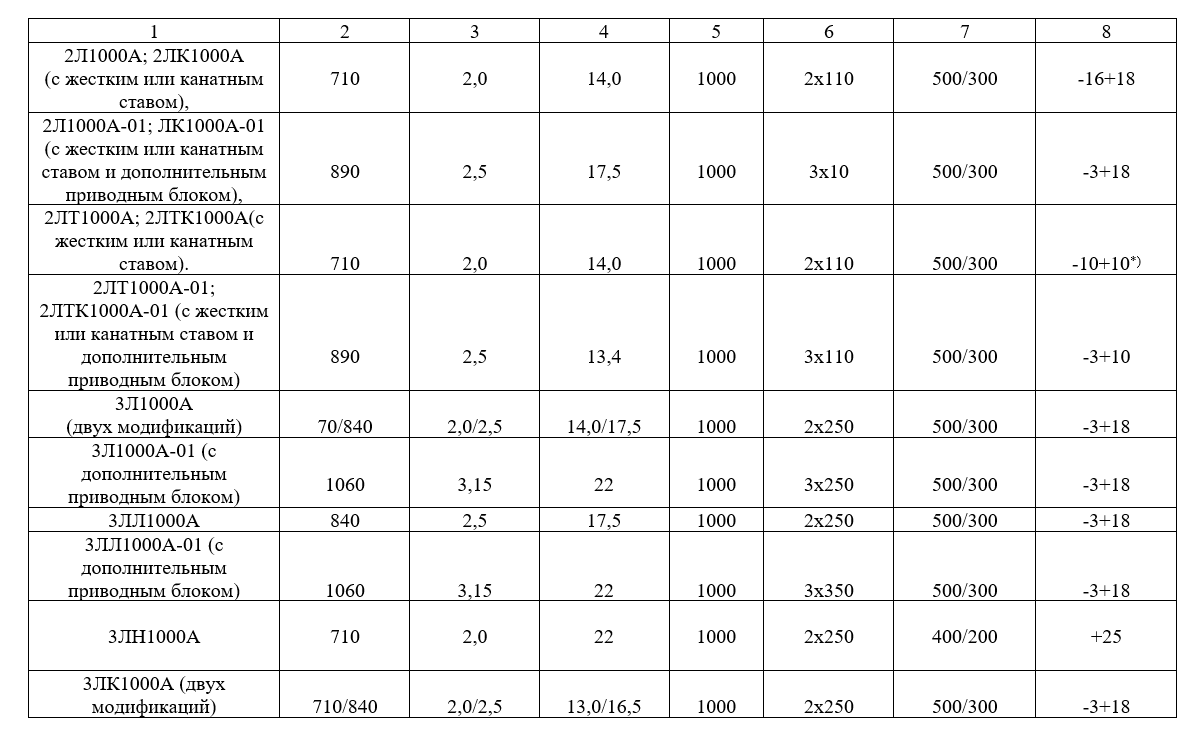

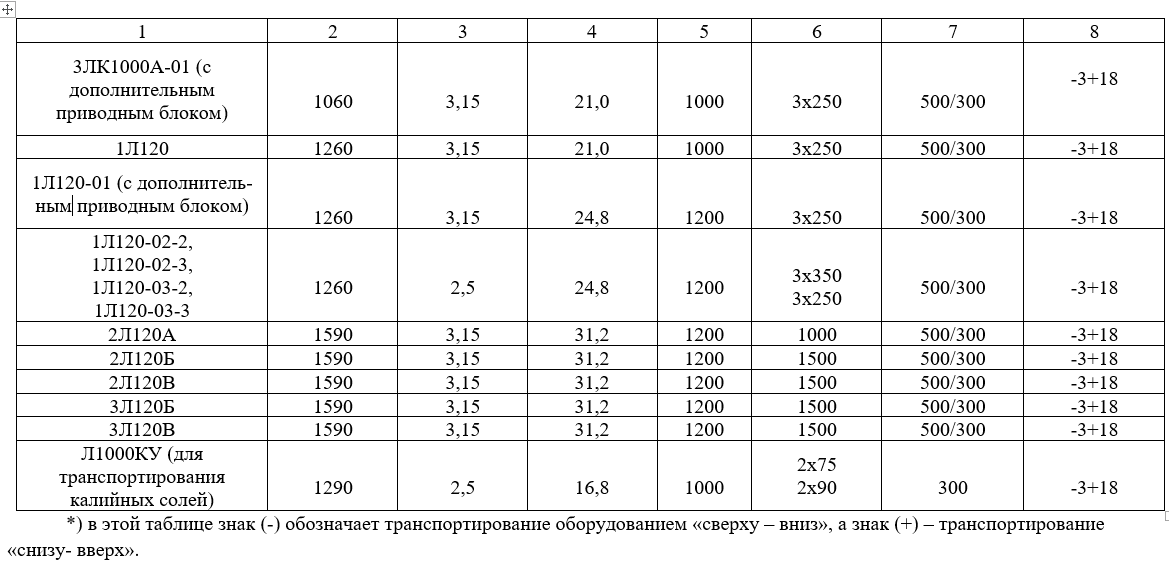

С конца 90х годов линейка типажного ряда ленточных конвейеров значительно расширилась и стала выпускаться Александровским машзаводом, таблица 1.5, [12].

В шахтных ленточных конвейерах, выпускаемых российскими производителями, применена поблочная унификация приводных устройств.

Для всех видов принято стандартное обозначение, в котором указывается ширина транспортерной ленты в сантиметрах или миллиметрах, назначение и типоразмер. Например, обозначение «1Л80У», табл.1.5, относится к 1-му типоразмеру с шириной ленты 80 см. Буква Л обозначает ленточный конвейер, а буква У – «для угольных шахт». Добавление буквы П (1ЛПТ1200) означает наличие промежуточного привода, а буквы Т - телескопического натяжного устройства, т. е. такой есть возможность изменять свою длину при необходимости.

Использование в обозначении второй буквы П (2ЛПП1000А) обозначает возможность применения двух типов промежуточных приводов – одного ленточного промежуточного привода, и второго в виде разгрузочного барабана - «ложный сброс».

Кроме того что представлено в табл. 1.5, Александровский машиностроительный завод также выпускает шахтные ленточные конвейеры следующих типов [13]:

– 4 модификации ленточных телескопических конвейеров типа ЛТА с шириной ленты 800, 1000, 1200 и 1400 мм, с производительностями от 600 до 2600 т/ч, углами установки от -3 до +12° и с максимальной ёмкостью телескопического устройства до 200 метров ленты;

– 4 модификации ленточных стационарных конвейеров типа ЛА с шириной ленты 1000, 1200, 1400, и 1600 мм, с производительностями от 1500 до 3200 т/ч, углами установки от -10 до +12°, а также с возможностью установки промежуточного привода типа «ложный сброс» и телескопического устройства.

Основные производители конвейерного оборудования Россия/СНГ

АО «ТЯЖМАШ»

Расположен в г. Сызрань.

Завод является одним из основных ведущих предприятий по проектированию и изготовлению ленточных конвейеров для открытых горных работ и металлургических заводов, который работает уже 80 лет [13].

В номенклатуру выпускаемой продукции входят три типа устройств:

– традиционные ленточные конвейеры с шириной ленты от 800 до 2000 мм, а также по спецзаказу от 2200 мм до 3200 мм, скоростью движения от 1,25 м/с до 8,4 м/с, и максимальной производительностью до 7 000 м3/ч, при мощности привода 15000 кВт.

– ленточные трубчатые конвейеры с диаметром от 250 до 600 мм, со скоростью транспортирования груза от 1,25 до 5,20 м/с, производительностью до 2500 м3/ч. и мощностью привода до 5000 кВт;

– конвейеры ленточные, катучие-реверсивные, предназначенные для транспортирования и загрузки сыпучих и кусковых материалов насыпной плотностью до 3,5 т/м3 и максимальным размером кусков до 500 мм при массе до 100 кг, которые применяются для загрузки или усреднения материалов в бункерах и складах. Ширина лент от 800 до 2000 мм, скорость транспортирования от 1,6 до 3.15 м/с, производительность до 3500 м3/ч, максимальная мощность привода до 500 кВт.

ОАО «Белохолуницкий машиностроительный завод» (признан банкротом)

Расположен в г. Белая Холуница.

Один из старейших в России был основан в 1764 году. С конца 1941 г. начал выпуск подъёмно – транспортного оборудования и до конца года, выпустил 21 ленточный транспортёр [14].

На своем производстве он выпускал [П1] ленточные конвейеры с шириной ленты от 400 до 2000 мм, производительностью от 16 до 3770 м3/ч, при скорости движения ленты от 0,8 до 3,15 м/с и угле установки от 0 до 180. Правда имеется одна не понятная особенность, выпускаемые ранее линейные роликоопоры ленточных конвейеров могли быть только двух типов - или горизонтальные, или с углом наклона боковых роликов в 30°[15].

АО «НПО «Аконит»

Головной офис находится в г. Вологде.

Компания является одной из крупнейших, передовых российских машиностроительных предприятий, которое начало свою работу в 2002 г. Оно специализируется на технических решениях по транспортированию насыпных грузов на различные расстояния, достигающих десятки километров [15].

На трёх производственных площадках выпускаются конвейерное оборудование и полностью все комплектующие к нему. Данные площадки располагаются в г. Вологде, г. Кирове и ОЭЗ «Алабуга» в Татарстане.

В 2020 г. на производственной площадке в г. Вологде были установлены современные автоматические обрабатывающие центры «DMG Mori», была приобретена у немецкой фирмы «Doppstadt» технология по изготовлению барабанов большого диаметра для магистральных типов. Первая партия таких барабанов была изготовлена ещё в III квартале 2020 г.

В номенклатуру продукции выпускаемой НПО « Аконит» входят следующие типы ленточных конвейеров:

– Стационарный общего назначения.

Ширина его ленты составляет от 400 до 2000 мм. Он предназначен для транспортирования насыпных грузов с насыпной плотностью до 3,5 т/м3, по трассам с углами наклона до +35°. Расстояние транспортирования грузов может достигать нескольких десятков километров.

– Передвижной/поворотный - общего исполнения.

Он имеет конвейерную ленту шириной от 400 до 1600 мм. Предназначен для транспортирования на горизонтальных и наклонных участках трассы, с углами наклона до 21°- при применении обычной ленты и до 35° - при применении шевронной.

– Штабелеукладчик, или ленточный телескопический конвейер.

Используется на предприятиях, где требуется хранение насыпных грузов. С помощью данного конвейерного перегружателя можно компактно уложить сыпучий материал в штабели.

– Ленточный – катучий.

Представляет собой самоходную установку непрерывного действия, которая устанавливается на рельсовые пути, что обеспечивает возможность реверсивного движения. Он позволяет перемещать сыпучие и кусковые материалы размером до 300 мм. Механизм такого типа отлично зарекомендовал себя при транспортировке угля, руды, стройматериалов, грунта и т.д. Используется в горной промышленности, строительстве, металлургии, энергетике.

– Шахтный.

Один из самых высокопроизводительных видов непрерывного транспорта. Длина транспортной цепочки может достигать нескольких километров.

Особое внимание уделяется шахтным ленточным телескопическим конвейерам, которые должны изменять свою длину по мере отработки угольного столба или при проходке новых горных выработок

Выпускаемые шахтные ленточные конвейеры могут быть также использованы в металлургической, перерабатывающей и энергетической отрасли промышленности для транспортирования различных типов насыпных грузов.

– Трубчатый.

Особенность ленточного трубчатого конвейеры (далее по тексту – ЛТК) состоит в том, что его лента сворачивается в трубу, в которой находится транспортируемый груз, а ее края образуют в верхней части трубчатой поверхности зону перекрытия (края перекрывают друг друга внахлёст). Величина зоны перекрытия зависит от типа ленты, насыпной плотности и крупности кусков транспортируемого груза и шага установки роликоопор.

После загрузки транспортируемого материала на лотковую ленту, последняя на специальном участке сворачивается в трубу и транспортируется на заданное расстояние.

Этот тип установки успешно применяется для транспортирования угля, дроблёной руды, гипса, щебня, песка, химических материалов, пастообразных материалов и т.д.

Кроме перечисленных типов конвейеров НПО «Аконит» выпускает следующие комплектующие элементы для ленточных конвейеров:

– конвейерные ролики различных диаметров и длин для линейных секций става, амортизирующие ролики для узлов загрузки, а также дефлекторные и встряхивающие;

– барабаны приводные и натяжные для лент шириной от 400 до 2000 мм, с диаметром от 250 до 3000 мм. Приводные барабаны могут иметь футеровку из резины, трудногорючей резины, резинокерамики и металлокерамики;

– соединительные муфты для приводных узлов: лепестковые, пальцевые с упругими дисками, втулочно – пальцевые, зубчатые, кулачково – дисковые;

– очистители ленты различных типов;

– натяжные устройства для конвейерных лент: рамные, тележечные и винтовые.

ОАО «Машиностроительный концерн ОРМЕТО-ЮУМЗ»

Расположен в г. Орске.

Концерн создан в 2000 году на базе орского Южно-уральского машиностроительного завода («Южуралмаш»). Завод был построен в 1942 году, на базе Новокраматорского машиностроительного завода им. Сталина и Ленинградского завода подъемно-транспортного оборудования (первую продукцию начал выдавать в 1943 году), а в 1992 году преобразован в акционерное общество. С 2007 — в составе МК «Уралмаш».

Концерн специализируется на производстве оборудования для металлургической отрасли. 14 мая 2019 года в отношении машиностроительного завода введена процедура конкурсного производства, как последняя стадия банкротства. В ноябре 2019 года имущество предприятия выставили на продажу.

В этом же 2019 году на базе «ОРМЕТО-ЮУМЗ» было создано новое предприятие — ООО «Уралмаш-Горное Оборудование».

Концерн выпускает большое количество перегрузочно-усреднительного оборудования, в том числе:

Концерн производит 2 типа данного оборудования: катучий и стационарный. Первый предназначен для транспортирования только в горизонтальном направлении сыпучих и кусковых с максимальным размером куска до 400 мм. Применяются для загрузки или усреднения материалов в бункерах и на складах. Данный конвейер имеет ленту с шириной 1600 мм и скоростью движения до 3,15 м/с [16].

Второй используется для транспортирования в горизонтальном и наклонном направлениях сыпучих и кусковых материалов с максимальным размером куска до 500 мм. Параметры его ленты составляют: от 650 до 800 мм – ширина и 3,15 м/с – скорость.

– Усреднители.

Такие установки используются для усреднения физических свойств и химического состава насыпных материалов и их смесей при выработке с торца послойно уложенного штабеля в процессе штабельного усреднения. Концерн изготавливает несколько типов усреднителей: барабанный, двухроторный, скребковый.

– Укладчики.

Данный тип машин предназначен для укладки сыпучих материалов в штабель трапецеидального (треугольного) сечения в условиях открытого или закрытого склада.

Завод производит поворотный тип укладчика, который работает в условиях открытого (закрытого) склада с двух сторон от сопряженного конвейера. А так же неповоротный для работы на одной стороне склада.

– Роторные погрузочные машины.

Такие машины выполняют функцию укладки и забора сыпучих материалов из штабеля в условиях открытого радиального склада. Их техническая производительность составляет до 3600 т/час, а колея достигает 42,5 м

ОАО «Анжерский машиностроительный завод» (Анжеромаш)

Расположен в г. Анжеро-Судженск.

История завода начинается с 1907 года, когда начали работать механические мастерские. После революции 1917 года на шахтах начался бурный рост механизации добычи угля. В связи с этим возникла необходимость расширить механические мастерские [17].

В 1928 г. коллектив мастерских выступает с предложением объединить Анжерские и Судженские мастерские. Совмещенные мастерские стали называться Центральными механическими мастерскими Анжерского рудоуправления. Во второй половине 1932 года мастерские реорганизуются в механический завод с подчинением комбинату «Кузбассуголь». К 1941 году завод становиться одним из крупнейших предприятий Анжеро-Судженска.

Первая послевоенная пятилетка стала пятилеткой ускоренного развития. Производство оборудования непрерывного подземного транспорта и сбоечно-буровых машин стало приоритетным. Скребковые конвейеры постоянно совершенствовались. Завод выпускает конвейер СТ2-11; СТ3-11В; СКР-11, двухцепной скребковый конвейер СТР-30, модернизированную сбоечно-буровую машину СБМ-3У.

На заводе работало уже 39 поточных комплексно-механизированных и автоматизированных линий, 113 единиц высокопроизводительного специального, агрегатного, автоматического и полуавтоматического металлорежущего оборудования, 54 полуавтомата и автомата для сварки в среде углекислого газа и под слоем флюса.

В период внедрения КСУКП заметно увеличился объем продукции аттестованной на государственный знак качества. Почетный пятиугольник наносился тогда на четыре изделия завода – конвейеры С53МУ; СР70М; С50 и буровую машину БГА-4.

В конце 90-х в связи с падением спроса на легкие серийные конвейера завод начал осваивать производство нового, более сложного оборудования – забойных конвейеров для оснащения механизированных лав шахт России.

По техническому уровню и надежности машины «Анжеромаша» не уступают зарубежным аналогам.

Основной номенклатурой производства являются:

– Ленточные конвейеры.

Двумя основными типами, которые производит завод, являются телескопические длиной до 2500 м и шириной ленты до 1400 мм и стационарные длиной до 2500 м и шириной ленты до 1600 мм.

– Конвейеры скребковые забойные.

Такое оборудование предназначено для транспортирования угля и горной массы в составе очистных механизированных комплексов. Длина такого конвейера может достигать 350 м с производительностью до 4000 т/час.

ООО «СибЭлектро»

Расположено в Новокузнецке.

Предприятие было создано в феврале 1961 г. как Новокузнецкий завод электромонтажных изделий (ЭМИ). Основной продукцией были механизмы и приспособления для проведения электромонтажных работ и производство пластин медно-алюминиевых и медных, кабельных гильз и наконечников из алюминиевого сплава, а также лестниц, монтажных площадок, подмостей и подъемников из алюминиевого профиля [18].

В 1991 г. предприятие переименовано в АО НОЗЭММ, в 1996 г. в ОАО НОЗЭММ. В конце девяностых на фоне общероссийского спада производства завод пришел в упадок, работников оставалась около семидесяти человек, и в декабре 2001 года ОАО НОЗЭММ был признано банкротом.

С 01.01.2002 г. завод называется ООО «Сибэлектро» и сейчас выпускает более 100 наименований продукции для горнодобывающей отрасли. Основные из них: лебедки шахтные, подвесная монорельсовая дорога ПМД-140, напочвенная реечная дорога KSZS-650/900, вспомогательное навесное оборудование к дизелям, гидромуфты, скребковые шахтные конвейеры, редукторы к конвейерам и лебедкам, гидротолкатели, перегружатели ленточные, пересыпы трубчатые универсальные диаметром от 0,8 м до 1,2 м.

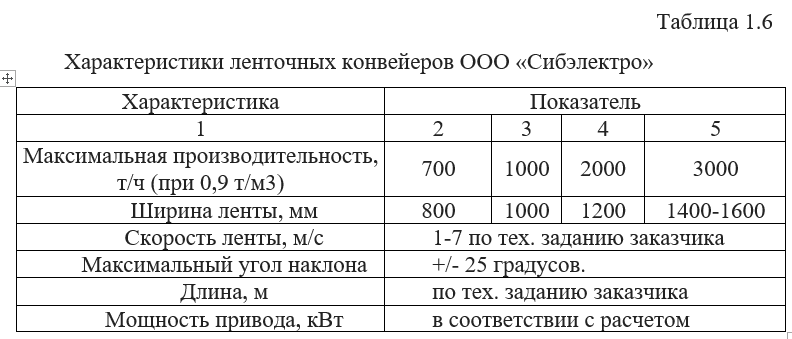

Основным оборудованием, которое производит завод, является ленточный конвейер. На базе ООО «СибЭлектро» выпускается несколько типов таких машин с характеристиками, указанными в таблице 1.6.

Азовмашинвест холдинг

Расположен в г. Мариуполь.

Холдинг был основан в 1899 году на базе металлургического завода «Русский провиданс», который с 1976 года был переименован в «Ждановтяжмаш», а в 2000 году преобразован в холдинг.

Холдинг выпускает самую большую номенклатуру транспортного оборудования для карьеров в том числе [19]:

– комплексы оборудования циклично - поточной технологии, включающие конвейерно-отвальный комплекс с производительностью 2100 т/час. 4000 т/час и 6800 т/ч, со скоростью движении ленты от 1,5 до 3,6 м/с и шириной ленты от 1200 до 2000 мм;

– отвалообразователи - ОШС-4000/125, ОШР-5000/95, ОШС-5000/125, ОШР-5250/190, ОШР-6750/190, ОШР-8000/100;

– перегружатели - конвейерный забойный ПКЗ-5250/60, межуступный вскрышной ПМВ-5250, межуступный добычной ПМД-5250, межуступный консольный, ПМК - 5000/27, мостовой грейферный ПМГ-20, межуступное погрузочное устройство МПУ-5000К;

– питатель ленточный скальный ПЛС-2000.

ЧАО «Новокраматорский машиностроительный завод» (НКМЗ)

Расположен в Донецкой области Украины, г.Краматорск.

Ещё со времён СССР завод является одним из флагманов по производству ленточных конвейеров для открытых горных работ, который и в настоящее время изготовляет следующую продукцию [20]:

– ленточные конвейеры забойные и магистральные, передвижные и стационарные, а также конвейеры для роторных экскаваторов, отвалообразователей и других карьерных горно - транспортных машин. Ширина ленты от 800 до 2000 мм, производительность от 300 до 8000 м3/ч, угол наклона трассы конвейера от 0 до 16°, максимальная горизонтальная длина 1500 м.

– наклонные ленточные конвейеры для подъёма горной массы под углом до 16° с шириной ленты от 800 до 2000 мм, скоростью движения ленты от 2,0 до 5,0 м/с, и производительностью от 300 до 8000 м3/ч;

– специальные крутонаклонные ленточные конвейеры с прижимной или специальной лентой для подъёма грузов под углом до 45°,с шириной конвейерной ленты от 1800 – 2000 мм, скоростью от 2,5 до 3,15 м/с и производительностью от 2000 до 7000 м3/ч, при высоте подъёма 270 метров.

Крутонаклонные ленточные конвейеры такого типа установлены на золотодобывающем руднике «Мурунтау», Узбекистан, а также по борту карьера Михайловского ГОКа для подъёма на поверхность дроблёной железной руды.

Все перечисленные выше работы различных институтов, проектных и конструкторских организаций, а также предприятий были обобщены и переработаны «Лабораторией рудничного транспорта ИГД им. А.А. Скочинского» и представлены в виде двух ГОСТов [21,22].

1.4 История развития специальных типов ленточных конвейеров на мировом рынке

Разработка и широкое внедрение в различные отрасли промышленности специальных типов ленточных конвейеров происходило по мере возникновения запросов предприятий на решение определённых функциональных и технологических транспортных задач применительно к конкретным условиям их эксплуатации.

В данном разделе будут рассмотрены этапы возникновения и разработки специальных типов ленточных конвейеров, перечисленных во вступлении представляемой работы, которые происходили с 30-х годов прошлого века и до начала 2000 г.

1.4.1 Ленточный крутонаклонный конвейер с прижимной лентой

В середине 30-х годов прошлого столетия германская фирма «Krupp» начала разработку по решению проблемы транспортирования угля на вышележащий уступ угольного разреза, где добыча осуществлялась с помощью роторного экскаватора. Поскольку стрела ленточного конвейера роторного экскаватора могла подниматься до угла +18°, то для передачи угля на вышележащий уступ, было найдено решение с применением на традиционном ленточном конвейере второго прижимного контура ленты. Так как транспортируемый насыпной груз находился между двумя лентами, поэтому такой конвейер получил название - «sandwich».

С этого времени началось его применение сначала в Германии, а затем переместилось в США, где область применения расширилась на горную, строительную, химическую, металлургическую промышленность, а также в морские порты и различные терминалы.

Начиная с 1997 г., ведущей мировой компанией по проектированию и изготовлению ленточных крутонаклонных конвейеров с прижимной лентой является американская компания «Dos Santos International» [23].

1.4.2 Ленточно - канатный конвейер

В середине прошлого века, а именно в 1951 г., в Великобритании был запущен первый ленточно-канатный конвейер, который транспортировал уголь на расстояние 720 м, с производительностью 130 т/ч, при скорости движении ленты 1,14 м/с.

Там же в 1953 и 1961 гг., было запущено ещё два, причём последний имел длину 4207 м, производительность 870 т/ч, при скорости ленты 2,29 м/с.

С этого времени началось широкое применение ленточно–канатных конвейеров по всему миру, область их применения распространилась на шахты, а так же как крутонаклонные конвейеры с углами установки до +25°. Они эксплуатировались до 2010 г. в США, Канаде, Японии, Австралии, Бразилии и в других странах.

Так, например, в 1983 г. в Западной Австралии было установлено два ленточно-канатных конвейера, которые вошли в книгу рекордов Гиннеса как самые протяжённые ленточные конвейеры в мире. Транспортировали они бокситы и имели практически одинаковые параметры, производительность 2300 т/ч, при скорости движения ленты 6,0 м/с, за исключением длины – 30341 и 20712 метров. Представленные показатели были рекордными для того времени по всем параметрам.

В СССР, в период с 1965 по 1975 г., было изготовлено и установлено 3 конвейера данного типа. Сначала было установлено два ленточно-канатных конвейера на Алтын – Топканском комбинате в Казахстане. Конвейеры имели ширину ленты 900 мм, которая двигалась со скоростью 2,1 м/с, и обеспечивали производительность 770 т/ч. Длины конвейеров были – 3048 м, со средним углом наклона ₋2°42' и 3862 м, со средним углом наклона ₋2°12'. Установочная мощность приводов была 400 и 500 кВт соответственно.

Ещё один конвейер был установлен Норильским ГМК. Ширина ленты и скорость движения у конвейера были такими же, как у предыдущих двух, а производительность составляла 650 т/ч, длина конвейера была 800 м, угол установки +8°30'. Установочная мощность привода – 200 кВт.

В проектировании и монтаже данных типов конвейеров участвовали сотрудники кафедры «Транспортных машин и комплексов» Московского горного института.

С 2018 г. Шведская фирма «Metso Minerals», которая была ведущей в мире по данному типу конвейеров, прекратила их выпуск из-за высокой стоимости и резкого расширения области применения ленточных конвейеров с пространственной криволинейной трассой.

1.4.3 Ленточные трубчатые конвейеры

История создания ленточного трубчатого конвейера начинается с 1959 г., когда Г. Хашимото, впоследствии президент компании JPC, начал развивать свою идею, связанную с возможностью сворачивания плоской конвейерной ленты в форму трубы.

К началу 1964 г. экспериментальная установка первого ленточного трубчатого конвейера была смонтирована, и все узлы конвейера были запатентованы.

Первые полномасштабные испытания начались в 1970 г., но потерпели неудачу, потому что еще не были полностью понятны критерии работоспособности конвейера, гарантирующие стабильное удержание ленты в форме трубы при её движении по ставу конвейера.

Г. Хашимото упорно продолжал заниматься развитием своей идеи, и в 1975 г. Японская компания «Bridgestone Rubber Company» согласилась участвовать в разработке ленты для ЛТК в обмен на производственные права в Японии.

В этом же году прошло второе испытание, результаты которого подтвердили правильность предлагаемой концепции развития дальнейших исследований.

В 1976 г. было произведено третье испытание, после которого работы по усовершенствованию конвейера ускорились. В 1977 г. было проведено его первое испытание, как криволинейного в горизонтальной плоскости, и позже в том же году проведено испытание его применения, как крутонаклонного трубчатого конвейера с углом установки +30° [24].

Первая коммерческая установка японских ЛТК была реализована в компании «Kitakyushu Sand Coop» в Японии в 1979 г. Два конвейера, с лентой диаметром 300 мм и длиной 20 и 28 м, были установлены и работали без проблем до 90-х годов. Компания JPC была сформирована в 1982 г., но в 2000-х гг. была поглощена германской фирмой «TAKRAF», которая функционирует до настоящего времени.

Данный тип сборки является наиболее востребованным во многих отраслях промышленности всего мира, поскольку является экологически безопасным, а также способным транспортировать насыпные и пастообразные грузы по пространственным криволинейным трассам, с углом подъёма до 45ᴼ. Самый длинный конвейер данного типа транспортирует груз на расстояние 15,4 км.

1.4.4 Крутонаклонный ленточный конвейер типа FLEXOWELL® (гофроборт)

В 1964 г. германская компания «Continental» открыла новое направление в области транспортирования насыпных грузов – разработала конвейерную ленту типа FLEXOWELL®.

Главной ее особенностью является наличие гофрированных бортов по краям тяговой ленты, а также возможность установки поперечных перегородок внутри бортов. В качестве тяговой могут быть использованы любые типы лент, а перегородки могут иметь различную форму и высоту, соизмеримую с высотой бортов.

Благодаря уникальной способности поднимать любые виды сыпучих материалов под любым углом, вплоть до 90°, FLEXOWELL® позволяет создавать высокопроизводительные конвейерные системы при значительном снижении инвестиционных и эксплуатационных расходов. На сегодняшний день эффективная, надежная и экологически безопасная технология FLEXOWELL® нашла применение более чем в 60000 конвейерных установках, работающих по всему миру [25].

В 1988 г. Германская фирма «FLSmidth Wadgassen GmbH» изготовила одни из первых конвейеров типа «гофроборт» с углом подъёма в 900 для горных проектов в Северной Америке. Впоследствии, данный тип крутонаклонного конвейера продолжал развиваться в направлении увеличения производительности и большей высоты подъема груза.

Преимущества ленточного конвейера типа «гофроборт» заключаются в следующем:

– максимальная производительность до 2000 т/ч, при высоте вертикального подъёма 276 м,

– возможная вертикальная транспортировка - до 500 м,

– максимальная ширина ленты - до 3,2 м,

– максимальная прочность ленты - до 8.600 Н/мм,

– максимальная высота гофрированных бортов - до 630 мм,

– максимальная высота поперечных перегородок - до 600 мм.

1.4.5 Ленточные конвейеры с пространственной криволинейной трассой

Необходимо сразу отметить, что рассматриваемые устройства с пространственной криволинейной трассой являются наиболее востребованными и часто применяются в качестве магистральных конвейеров на шахтах, карьерах, а также как средство доставки полезного ископаемого от места добычи, до обогатительной фабрики или склада. Это связано с тем, что для транспортировки не требуется больших затрат в сравнении с классическим ленточным конвейером. Кроме того, поскольку их длина превышает в несколько раз 1000 и более метров, исключаются узлы перегрузки с одной установки на другую, а, следовательно, уменьшается пылеобразование и негативное воздействие на окружающую среду.

Первый в мире ленточный конвейер длиной 704 м с криволинейной горизонтальной трассой был смонтирован в Швейцарии в 1971 г. на предприятии «Holderbank Rekingen, Schweiz» с производительностью 500т/ч для транспортирования известняка. На оборудовании была навешена лента шириной 800 мм, скорость которой составляла 2,4 м/с. На трассе конвейера был один горизонтальный криволинейный участок с радиусом 1400 м, длина которого была 604 м, что составляло 80% от всей длины конвейера [26].

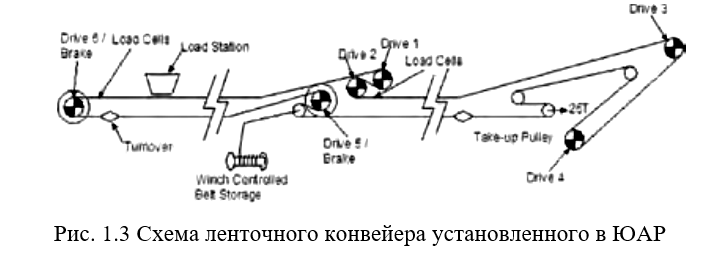

Самый длинный в мире ленточный конвейер с криволинейной трассой (длиной 26,8 км) был запущен в эксплуатацию в 2015 г. в ЮАР («Impumelelo Project»). Схема такого конвейера представлена на рис. 1.3.

Трасса данной установки имеет 4 горизонтальных криволинейных участка с радиусами кривизны R1 =4600 м, R2=4600 м, R3=6000 м и R4=10200 м. Превышение высот трассы конвейера от хвостового к головному барабанам составляет 50 м, т.е. конвейер транспортирует уголь «сверху - вниз», на расстоянии в 28800 м.

Его производительность по углю составляет 2600 т/ч, при скорости движения ленты 6 м/с. Конвейерная лента – резинотросовая, тип St-2000, имеет верхнюю обкладку толщиной 7 мм, а нижнюю 5 мм, масса 1 м2 ленты – 33 кг.

На конвейере установлено 6 приводных блоков, рис. 1.3, которые имеют следующее расположение: 2 приводных блока находятся в голове; 1 приводной блок установлен на хвостовом барабане; двухбарабанный промежуточный привод, типа «ложный сброс», установлен на грузовой ветви; однобарабанный промежуточный привод с натяжным барабаном - на порожней ветви. На ней же установлены два участка для переворота ленты, рис. 1.3. Время запуска конвейера до скорости 6 м/с составляет 670 с.

Роликоопоры грузовой ветви конвейера установлены с расстоянием, изменяющимся от 4 до 5 м, причём меньшее значение соответствует участку ленты, расположенному ближе к хвостовому барабану, а большее значение на участке, расположенном у узла разгрузки угля. Угол наклона боковых роликов на прямолинейных участках грузовой ветви конвейера составляет 35°, а на криволинейных участках он увеличен до 45°.

На порожней ветви конвейера расстояние между роликоопорами варьируется от 8,25 до 9,75 м, по тому же принципу, что и на грузовой ветви [27].

Другой мировой рекорд по величине производительности принадлежит Германской фирме «FLSmidth Wadgassen GmbH», которая в августе 2018 г. запустила в Тайланде конвейерную транспортную систему «Sahakol Mae Moh 8», длиной 12600 м, для транспортирования лигнита, с годовой производительностью до 50 млн. тонн в год.

Вышеуказанная транспортная система представляет собой разветвлённую конвейерную линию, оснащённую резинотросовыми конвейерными лентами фирмы «Simpertrans», шириной от 1800 до 2600 мм, и прочностных свойств лент от St-2500 до St-400. Скорости конвейерных лент на разных конвейерах линии составляют 5,5 и 6,0 м/с.

В том числе, в описываемую транспортную систему входят 4 ленточных конвейера с шириной ленты 2200 мм и производительностью 17500 т/ч, а также 8 конвейеров с шириной ленты 2600 мм и производительностью 27600 т/ч, что является максимальной величиной на современном этапе развития ленточных конвейеров.

Перепад высот трассы, входящих в транспортную систему, составляет от + 310 м (наклонный конвейер) или до –120 м. (нагорный конвейер, транспортирование груза сверху – вниз).

Система имеет 40 приводов, с установочной мощностью 1750 и 2000 кВт. Суммарная потребляемая мощность составляет 72 мгВт [28].

1.4.6 Ленточные конвейеры типа «RopeCon®

В начале XXI века на зарубежных предприятиях, связанных с добычей полезных ископаемых, появился новый тип ленточных конвейеров под названием «RopeCon®», разработанный австрийской фирмой «Doppelmayеr Transport Technology GmbH». Это инновационная система, представляющая собой конвейерную ленту типа FLEXOWELL® или MAXOFLEX® Германской фирмы «ContiTech», с использованием технологии подвесных канатных дорог, а также вантовых мостов.

Первым и основным преимуществом данного типа ленточных конвейеров является возможность транспортирования насыпных грузов по труднодоступной, пересечённой - гористой местности, с возможностью преодоления оврагов, рек, зданий и сооружений, железных и автомобильных дорог.

Особенностью конструкции типа «RopeCon®» является то, что вся конструкция монтируется на шести параллельно натянутых горизонтальных канатах, которые опираются на опоры. Расстояние между опорами может достигать 1500 м [29].

Первый конвейер «RopeCon®» был запущен в 2001 г., при реализации проекта «Strengen» по строительству туннеля в районе Штренген – ам – Арльберг, в Альпах. Конвейер транспортировал кварциты на расстояние 270 м, с производительностью 600 т/ч. Перепад высот составлял +23 м, при этом установочная мощность привода была 30 кВт.

Группа компаний «Doppelmayr Transport Technology GmbH» была создана в 2006 г., со штаб - квартирой в городе Вольфурте (Австрия) [30].

В дополнении к изложенному материалу, следует добавить, что в конце XX века и до наших дней большинство фирм (отечественных и зарубежных), проектирующих и выпускающих ленточные конвейеры различных типов, занимались в основном инновационными разработками, связанными с отдельными узлами: энергосбережение (конвейерные ролики, энергосберегающие ленты); приводные блоки без турбомуфт и редукторов; узлы загрузки, с целью снижения динамических нагрузок на ленту и подшипники роликов: создание облегчённых модульных конструкций линейных секций; усовершенствование средств контроля за состоянием конвейерной ленты, а также за работой отдельных узлов конвейера (привод - пуск и торможение конвейера), натяжное устройство, очистка ленты, заштыбовка узлов загрузки.

Среди мировых лидеров по производству ленточных конвейеров следует выделить следующие фирмы:

– Германия – BEUMERGROUP, THYSSENKRUPP, TAKRAF GmbH, FLSmidth; H+E Logistic,

– США – ROBBINS, KOMATSU-JOY, Dos Santos International,

– Швеция - METSO MINERALS,

– Австрия - Doppelmayr Transport Technology,

– Китай –ZOOMRY.

Литературные источники

1. Остромецкий А.А. Очерки по истории русской горной механики [Текст] /А.А. Остромецкий. - М.: Углетехиздат, 1953.-156 с.

2. Горный журнал, 1861– часть IV – книга 12 [Текст]. – С. 368-369.

3. Промышленность. Журнал мануфактуры и торговли. [Текст] – СПб, 1861. – т. II. – книга 1. – С. 18.

4. Новейшие способы добывания золота. [Текст]. – СПб, «Промышленность», 1861. – т. II – книга 1 – С. 45-46.

5. Несколько слов о новоизобретенном песковозе. [Текст]. // Газета «Амур» – № 38, 20.12.1860 – С. 570-572.

6. История конвейерных лент: из древности в современное производство [Электронный ресурс]. – Режим доступа: https://conveyerbelt.pulscen.ru/articles/3041– Загл. с экрана.

7. История развития техники [Электронный ресурс]. – Режим доступа: https://referatbank.ru/referat/preview/28456/referat-istoriya-razvitiya-tehniki2.html – Загл. с экрана.

8. Ленточный конвейер [Электронный ресурс]. – Режим доступа: https://www.bibliofond.ru/view.aspx?id=698686/ – Загл. с экрана.

9. Конвейерный и рельсовый транспорт в горной промышленности. ИГД им А. А. Скочинского. Издательство «Недра», 1967 г.

10. Конвейеры шахтные ленточные. Методы испытаний: ГОСТ Р 51042-97 [Электронный ресурс]. – Режим доступа: https://docs.cntd.ru/document/1200026832/ – Загл. с экрана.

11. Правила эксплуатации подземных ленточных и пластинчатых конвейеров на угольных и сланцевых шахтах [Текст]/ Министерство угольной промышленности СССР; Академия наук СССР; Институт горного дела им. А.А.Скочинского. - М., 1980 г.

12. Галкин, В.И. Транспортные машины. Учебник для Вузов [Текст] / В.И. Галкин, Е.Е. Шешко. – Москва: Горная книга, 2010 г.

13. КОНВЕЙЕРЫ СТАЦИОНАРНЫЕ ЛЕНТОЧНЫЕ ЖЕЛОБЧАТЫЕ [Электронный ресурс]. – Режим доступа: https://www.tyazhmash.com/products/konveyery-stacionarnye-lentochnye-zhelobchatye/ – Загл. с экрана.

14. Белохолуницкий машиностроительный завод [Электронный ресурс]. – Режим доступа: https://ru.wikipedia.org/wiki/ Белохолуницкий_машиностроительный_завод/ –Загл. с экрана.

15. НПО "Аконит" [Электронный ресурс]. – Режим доступа: https://www.npoakonit.ru – Загл. с экрана.

16. ПЕРЕГРУЗОЧНО-УСРЕДНИТЕЛЬНОЕ ОБОРУДОВАНИЕ [Электронный ресурс]. – Режим доступа: https://uralmash-kartex.ru/peregruzochno-usrednitelnoe-oborudovanie/ –Загл. с экрана.

17. КОНВЕЙЕРЫ ЛЕНТОЧНЫЕ [Электронный ресурс]. – Режим доступа: http://www.angera.ru/prod_05.htm/ – Загл. с экрана.

18. О компании [Электронный ресурс]. – Режим доступа: https://sibelectro.com/about/#topa – Загл. с экрана.

19. КОНВЕЙЕРНЫЙ ТРАНСПОРТ [Электронный ресурс]. – Режим доступа: http://azovmash.com/ru/catalog/85/ –Загл. с экрана.

20. КОНВЕЙЕРЫ [Электронный ресурс]. – Режим доступа: http://nkmz.com/consumer-page/gro-2/konveeri/ –Загл. с экрана.

21. КОНВЕЙЕРЫ ЛЕНТОЧНЫЕ. Технические условия. ГОСТ 22647-77 (СТ СЭВ 1332-78) [Текст]. - Издание официальное. - М. : ИПК Издательство стандартов, 1985 г. - 10 с

22. Конвейеры шахтные ленточные. Общие технические условия. ГОСТ 31558-2012, Группа Г41 [Электронный ресурс]. – Режим доступа: https://docs.cntd.ru/document/1200102753/ – Загл. с экрана.

23. DOS SANTOS INTERNATIONAL [Электронный ресурс]. – Режим доступа: https://dossantosintl.com/ – Загл. с экрана.

24. JAPAN PIPE BELT CONVEYOR SYSTEM [Электронный ресурс]. – Режим доступа: https://login.totalweblite.com/Clients/ doublearrow/beltcon%201985/11.japan%20pipe%20belt%20conveyor%20system.pdf/ – Загл. с экрана.

25. FLEXOWELL®[Электронный ресурс]. – Режим доступа: https://pdf.directindustry.com/pdf/continental-industry contitech/ flexowell/ 7393-931447.html /– Загл. с экрана.

26. H. Lauhoff. Design of Belt Conveyors with Horizontal Conveyors in Special Consideration of the Belt Speed. ® [Электронный ресурс]. – Режим доступа: http://www.saimh.co.za/beltcon/beltcon5/paper54.htm/ – Загл. с экрана.

27. Michael Thompson and Andrew Jennings «Impumelelo coal mine is home to the world’s longest belt conveyor», 14 October, 2016 «Mining engineering», pp. 14 – 35. [Электронный ресурс]. – Режим доступа: www.miningengineeringmagazine.com/ – Загл. с экрана.

28. Overland Conveyors [Электронный ресурс]. – Режим доступа: https://www.flsmidth.com/en-gb/products/overland-conveyors/ – Загл. с экрана.

29. ROPECON - THE NEW LONG-DISTANCE CONVEYOR [Электронный ресурс]. – Режим доступа: https://docplayer.net/39671835-Ropecon-the-new-long-distance-conveyor-hermann-fruehstueck-doppelmayr-austria-and-franz-kessler-university-of-leoben-austria.html/– Загл. с экрана.

30. Инновационная система транспортировки на сложной местности [Электронный ресурс]. – Режим доступа: https://www.doppelmayr.com/ru/produkcija/ropecon/ – Загл. с экрана.