"Heart" of the plant, or who needs IPCC systems

«Из разговора с заказчиком больше всего запомнились его полные ужаса глаза. Оборудование есть, но не работает. И настраивать никто не приезжает» - такую историю мы услышали во время интервью от руководителя направления «Магистральный конвейерный транспорт» НПО «Аконит» Сергея Кузнецова.

Разговор шел о дробильно-доставочных комплексах (ДДК). В последнее время в компанию регулярно поступают запросы на изготовление и поставку ДДК. Явно прослеживается рост спроса на это оборудование. С чем это связано и отчего же заказчик был в ужасе – читайте дальше.

- Давайте начнем с тенденций. Почему дробильно-доставочное оборудование нужно предприятиям именно сегодня?

- Давайте начнем вообще с понимания – что такое ДДК и для чего он используется. Мы делим их на два типа. Первый применяется в рудной промышленности для дробления руды и вскрыши. Второй – в нерудной промышленности для производства прежде всего щебня. Этот материал актуален, например, в дорожном строительстве и производстве бетона. Принципиальная разница оборудования – в размере материале, который получается на выходе и производительности. В нерудной промышленности очень важна фракционность: здесь сразу получается готовый продукт. На предприятиях рудной промышленности в первую очередь обратят внимание на степень измельчения материала (необходимо сделать исходную руду как можно мельче).

- На чем базируются различия?

- ДДК – это сердце фабрики, с него начинается производство руды. На комплексе «завязан» весь процесс, поэтому простой этого узла обойдется компании очень дорого. Чем меньше заказчик тратит на обслуживание оборудования и чем меньше поломок, тем больше производительность. Все очень просто.

- Так почему же растет интерес к этому оборудованию? Ведь есть альтернативные способы транспортировки грузов, например, автомобилями.

- Верно. Но все месторождения, где руду можно возить грузовиками на небольшие расстояния, все больше вырабатываются, месторождения все дальше «отодвигаются» от цивилизации. Из-за этого увеличиваются операционные расходы (растут стоимость топлива, расходы на замену изношенных). Плюс вредное воздействие на экологию, и возникает необходимость снижения «углеродного следа».

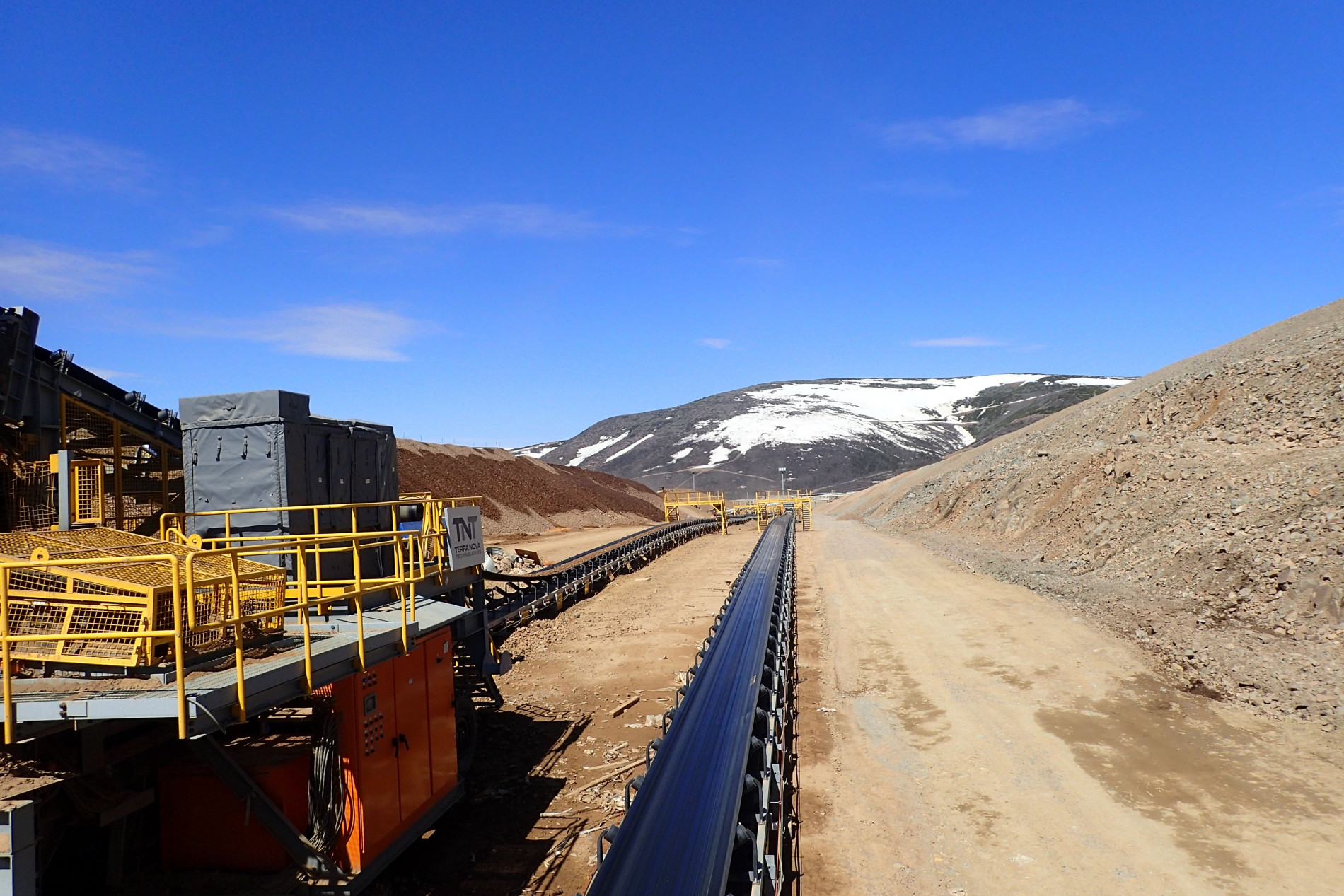

Чтобы сохранить желаемые производственные показатели, нужно перемещать все больше и больше. Возрастают расходы, и предприятия начинают активно искать другие способы транспортировки. И тут возникает тема циклично-поточных технологий с использованием конвейерного транспорта. Сейчас практически все новые карьеры используют именно этот способ транспортировки. Да, на первом этапе это подразумевает серьезные инвестиции, но эксплуатационные расходы при ЦПТ ниже, чем при использовании самосвалов. На примере расчета реализуемых нами проектов срок окупаемости составляет от 7 до 13 лет. И здесь мы смело говорим, что все больше клиентов задумываются о совокупной стоимости владения объектами и все чаще оперируют понятиям «стоимость транспортировки тонны руды». Именно это мы часто обсуждаем на встречах с нашими заказчиками.

- Итак, ДДК сегодня практически оптимальное решение для многих компаний. А что НПО «Аконит» готов предложить заказчикам?

- Давайте вернемся к истории, с которой начался наш разговор. К нам обратилась компания из Кузбасса с запросом по настройке подобного оборудования. Исполнитель – иностранная компания. Оборудование было сделано и смонтировано, но не запущено. Из-за ковидных ограничений инженеры не могут приехать и настроить его. Форс-мажор. Но разве заказчику от этого легче? И такая нестабильная ситуация будет сохраняться или повторяться в дальнейшем: никто не знает, когда будут новые ограничения, кого они коснуться. Риски колоссальные.

В итоге специалисты НПО «Аконит» провели настройку и запуск оборудования. Понимаете, в чем преимущество? У нас есть возможность полностью спроектировать, изготовить, поставить, смонтировать и запустить ДДК своими силами. Все сделать здесь, в России. В качестве оборудование ничем не уступит импортным аналогам, а рисков для заказчика будет значительно меньше, ведь внутри страны запретов на перемещение нет, и компания обладает штатом специалистов-профессионалов, которые могут выезжать на объекты.

- Вы говорите, что НПО «Аконит» может выполнить полностью весь спектр работ…

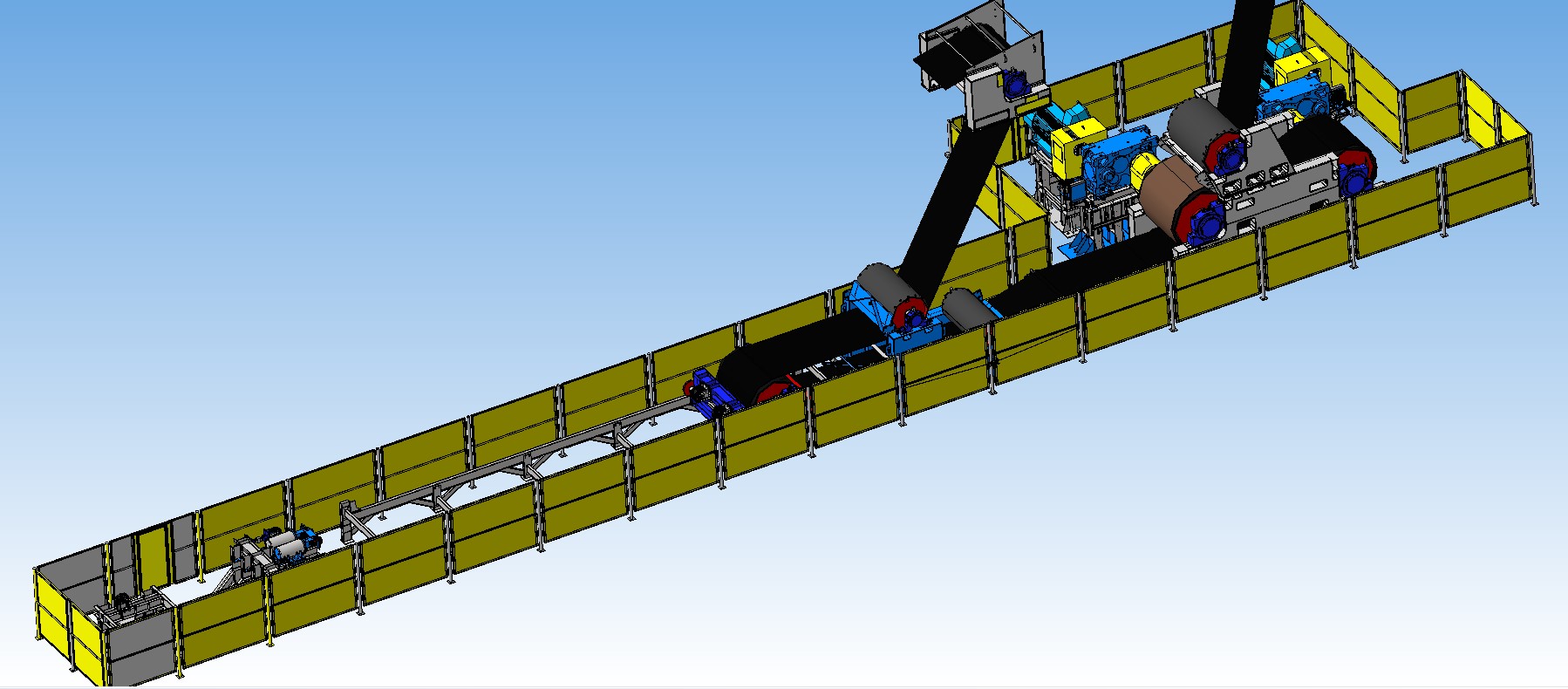

- Да. И есть дополнительные преимущества. Первое - мы можем разработать технологию, которая обеспечит бесперебойное дробление материала с заданным размером питания и продукта заказчика с учетом типа руды, плана горных работ, специфики расположения и производства. Для этого проектировщики предложат план расположения оборудования.

Второе – мы можем выполнить базовое и детальное проектирование всего комплекса. И подберем лучшее решение для заказчика. Например, по сути единственной покупной позицией для нас является сама дробилка, остальное изготавливается на производственных площадках НПО «Аконит». И мы не зависим ни от каких факторов при выборе производителя дробилок - выберем любого европейского производителя, оборудование которого больше подходит под эти задачи. Если у заказчика сформирован склад запасных частей под оборудование определенной марки – поставим именно его. НПО «Аконит» - не монодилер, а в большей степени интегратор. Мы работаем со многими ведущими проектными институтами в России и инжиниринговыми компаниями, например, Спб-Гипрошахт, АО «ПитерГОРпроект», НПК «Механобр-Техника», МосГипромез. Это обеспечивает гибкость в работе, которая позволяет достигать высоких производственных коэффициентов.

Также мы обеспечиваем управление проектом, автоматизацию, электрику, разрешительную документацию, помощь в прохождении ГлавГосэкспертизы, пуско-наладку и ввод в эксплуатацию. Мы также несем ответственность за достижение технологических показателей всего комплекса

- А остальное будет собрано на собственных производственных площадках?

- Да, все конвейеры, металлоконструкции дробильной станции.

Еще один фактор. Если в проекте предусмотрено оборудование для организация склада или отсыпки пустой породы, например, штабелеукладчик, кратцер-кран или усреднительная машина, то мы привлекаем европейский инжиниринг. Обращаемся в опытные европейские компании, которые специализируется на проектировании штабелеукладчиков, реклаймеров и прочей крупной техники. Они выполняют 3D проектирование, мощностные и тяговые расчеты по этой машине, базовый инжиниринг, детальный инжиниринг (КМ, КМД). Изготовление – на наших площадках. Получается совместное производство. Такими возможностями нужно активно пользоваться. Такой опыт у нас уже есть. И он успешный.

На крупных проектах часто требуются EPC-контракты, и мы готовы так работать.

- Еще один вопрос. Сегодня экологический аспект приобретает все более важное значение практически во всех промышленных проектах. Компании стремятся сокращать углеродный след, организуют экологичные производства. Что можно сказать об экологии в отношении ДДК?

- ДДК вместо самосвалов – очень щадящее для природы решение. Сейчас в мире компании берут курс на углеродную нейтральность. Эксперты ставят Россию на 4 место по выбросам углекислого газа в атмосферу. Поэтому тема их снижения – это не дань моде, а серьезная необходимость. Конвейеры – экологичны. А если проект разрабатывается с горизонтом до 20-25 лет, то замены ЦПТ просто нет. Об этом мы будем подробно говорить на конференции для СМИ и партнеров в апреле на выставке MiningWorldRussia-2022. Приглашаем всех желающих: это будет крайне интересная беседа.