ГМК «Удокан» (Забайкальский край)

Для проекта по освоению Удоканского месторождения меди (крупнейшего в России и 3-го в мире) была поставлена система конвейеров, в проектировании которых учитывались специфичные требования заказчиков.

НПО «Аконит» зарекомендовал себя как надежный и эффективный изготовитель и поставщик оборудования. Подтверждение этому — дополнительный проект по строительству котельной и продолжение совместной работы.

Заказчик:

Компания «Удоканская медь»

Проектирование и поставка оборудования:

2 магистральных конвейера общей протяженностью 2,8 км (1300 и 1500 м соответственно). Конвейеры – это часть технологического процесса дробильно-конвейерного комплекса, на котором руду дробят и транспортируют для дальнейшего измельчения. Производительность комплекса составит 2 тыс. тонны в час.

Оборудование эксплуатируется в сложных климатических условиях: выскогорный район с расчленным рельефом, часть одного из конвейеров идет по засыпанному оврагу – по «гуляющей» почве, сейсмичность составляет 8-9 баллов, среднегодовая температура -7,5 °С, большой перепад температур (от -56 °С зимой до +33 °С летом), влажность воздуха — до 70 %.

Кроме того, заказчик, учитывая значимость проекта и условия эксплуатации, предъявлял требования к обеспечению высокого КТГ (коэффициент коэффициентом технической готовности) к оборудованию, в том числе:

- применение ленты с петлями

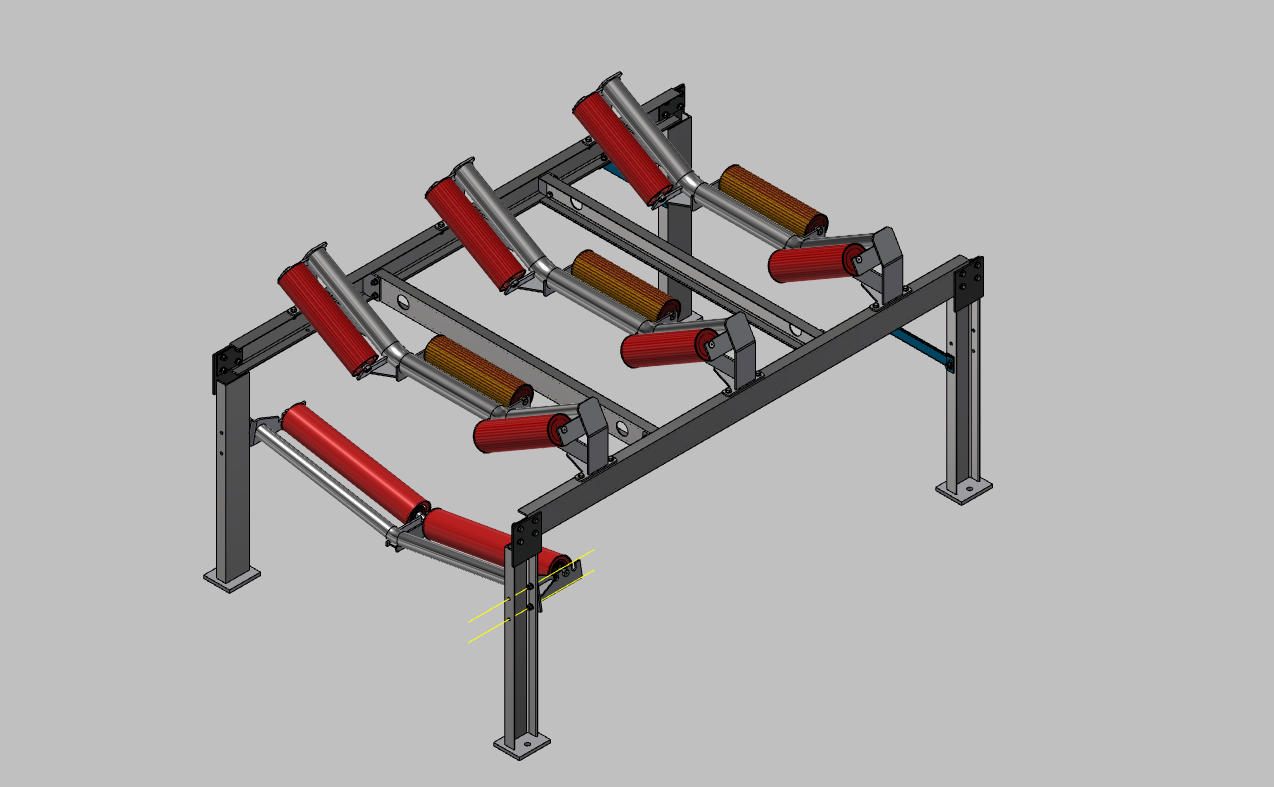

- применение роликов на трубе и обеспечение защиты от выпадения роликов

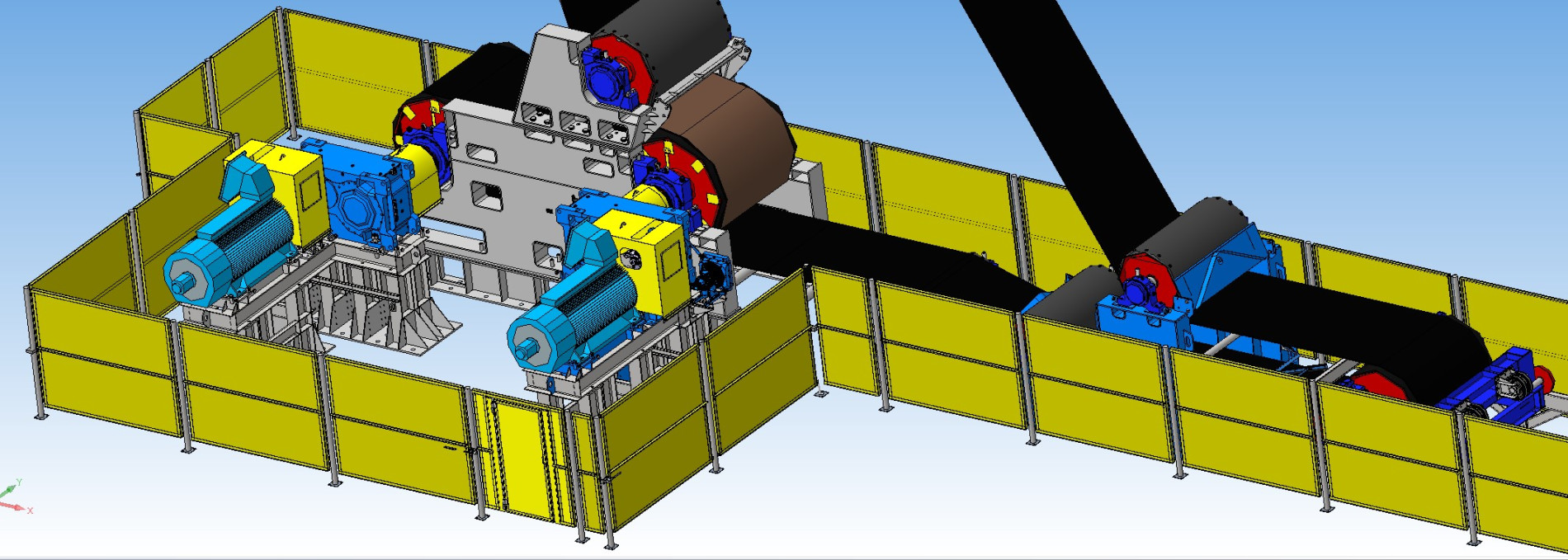

- наличие автоматической централизованной системы смазки подшипникового узла в приводных барабанах и натяжной станции, чтобы обеспечить сервисное обслуживание работающего конвейера.

Дополнительно для заказчика было разработано техническое решение по сервисным и ремонтным работам. Оно позволяет вести монтаж и демонтаж барабанов без разрезания основной ленты, снижая таким образом затраты на ремонт и обслуживание. Благодаря применению технологий цифрового моделирования заказчик мог увидеть еще на этапе проектирования – как это будет происходить.

Проектирование оборудования выполнялось в программе Inventor с применением технологий цифрового моделирования. Элементы спроектированы в 3-мерном пространстве, что позволяет встроить их в уже работающий объект, а также смоделировать различные ситуации и спрогнозировать «поведение» в различных ситуациях: при изменении нагрузки, мощности, различному расположению и т.д. Например, заказчик смог уже на этапе проектирования увидеть: как происходит монтаж и демонтаж барабанов без их снятия с конвейера. Высокий уровень детализации оборудования позволяет получить весь комплект узлов в полном комплекте чертежной документации и спрогнозировать любые ситуации.

Проектирование было начато в январе 2020 года. В апреле 2020-го согласована и утверждена конструкторская документация. Изготовление оборудования и инжиниринг (проектирование) продолжались до конца августа 2020 года. В феврале 2021 года все оборудование было смонтировано. Запуск был отложен из-за внешнеполитических условий. Он состоялся в июне 2023 года.

Конвейерное оборудование на 70% состоит из комплектующих отечественного производства. Здесь установлены ролики и барабаны, изготовленные по современным уникальным технологиям на производственных площадках НПО «Аконит». Также компания выполняла все работы по автоматизации оборудования.

Параллельно НПО «Аконит» в 2021 году начал строительство котельной, к настоящему времени – первая очередь уже введена в эксплуатацию.

Запуск оборудования состоялся в июне 2023 года.

В этом году форум существенно вырос: и по количеству участников, и по числу обсуждаемых вопросов. В деловой программе выступили свыше 60 спикеров. Среди участников и гостей: представители профильных министерств и ассоциаций, крупнейших речных и морских российских портов, производители оборудования.